VW

Automatic - der Käfer mit halbautomatischem Getriebe

Über die von VW seit dem Modelljahr 1968 (also ab August 1967) bis 1979 produzierten Käfermodelle mit halbautomatischem Getriebe ist bisher relativ wenig geschrieben worden. Da solche Autos zwar noch vereinzelt auftauchen, aber immer seltener werden, denke ich, dass es an der Zeit ist, deren technische Besonderheiten für die Nachwelt festzuhalten, bevor dieses Wissen verloren geht.

Historische

Entwicklung:

Seit Anfang der 1960er-Jahre gab es den Käfer bereits mit einer automatischen

Kupplung, der sogenannten Saxomat-Kupplung. Das Getriebe entsprach dabei aber

noch der herkömmlichen 4-Gang-Schaltung. Die Saxomat-Kupplung wurde bei leichtem

Druck auf den Schalthebel über einen Elektro-Kontaktschalter betätigt. Sobald

der Stromkreis des Schalters geschlossen wurde, löste ein elektromagnetisches

Steuerventil im Motorraum den Auskuppelprozess aus, indem es einen Servomotor

über eine Unterdruckleitung zuschaltete. Der vom Ansaugtrakt des Motors erzeugte

Unterdruck betätigte dabei über den Servomotor (Unterdruckmembrane) den Kupplungshebel

am Getriebe.

Ziel der weiteren Entwicklung Mitte der 1960er-Jahre war, die Zahl der notwendigen Schaltprozesse des Getriebes zu verringern. Damit konnte man einerseits den Fahrkomfort erheblich verbessern und andererseits die durch die große Zahl von Auskuppelvorgängen verschleißintensive Servoanlage entlasten.

Firmen wie Fichtel & Sachs in Schweinfurt haben zu dieser Zeit auch einen kompakt bauenden Drehmomentwandler für den Einbau in PKW´s entwickelt. Durch den Drehmomentwandler wurde es möglich, auf Auskuppelvorgänge beim Anhalten des Fahrzeugs zu verzichten und außerdem konnte die Zahl der notwendigen Getriebegänge verringert werden, weil jetzt das über eine große Bandbreite verteilte Wandler-Drehmoment zur Verfügung stand. Wegen des relativ geringen Platzbedarfs dieser neuen Wandler-Generation war es jetzt möglich, den Wandler ohne immense Baulängennachteile direkt mit einem Getriebe zu koppeln, d. h. Wandler, Kupplung und Übersetzungsgetriebe haben eine gemeinsame Gehäuseeinheit.

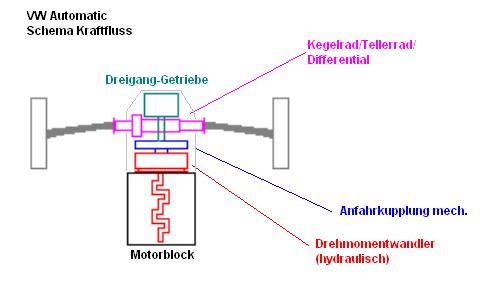

VW hat diese Entwicklung für den Käfer ab Mitte 1967 übernommen. Der Kraftfluss nimmt dabei folgenden Weg:

|

|

Motor –>

Achswellen. |

Da durch die Unterbringung des Wandlers zwischen Motor und Getriebegehäuse ca. 10 cm zusätzlicher Platz benötigt wurden, konnte die bisherige Zweigelenk-Hinterachse (Pendelachse) nicht beibehalten werden, denn die Position des Tellerrades und Differenzials verschob sich entsprechend weit nach vorne – für eine Pendelachse wäre der Umlenkwinkel zu groß geworden.

VW hat daher eine neue Doppelgelenk-Hinterachse für diese Automatikfahrzeuge entwickelt, die ab 1970 in den Modellen VW 1302 und ab 1972 beim VW 1303 auch bei Schaltfahrzeugen eingesetzt wurde. Durch die doppelten Gelenke der Antriebswellen konnte die ungünstige Stellung des Differentialgehäuses zu den Rädern kompensiert werden. Da diese Antriebswellen im Betrieb nie geradlinig laufen, kommt es hier permanent zu einem kleinen zusätzlichen Leistungsverlust im Antriebsstrang. Der unbestreitbare Vorteil der völlig neuen Hinterachskonstruktion mit modernen Schräglenkern aber war, dass die Achsgeometrie beim Ein- und Ausfedern nicht mehr verändert wurde: Die Schräglenkerachse behält in fast allen Positionen nahezu den gleichen Sturzwert bei, während sich der Sturz bei der Pendelachse (Vorkriegsentwicklung) beim Einfedern erheblich verändert! Hervorragende Fahreigenschaften kann man dieser Schräglenker-Hinterachse bescheinigen! Diese Fahrgestelle galten schon sehr früh als Geheimtipp für jeden sportlich ambitionierten Käferschrauber!

Aus Kostengründen wurde diese neue Hinterachse aber bei den Käfermodellen mit kurzem Vorderwagen (1200, 1300, 1500) in Europa leider nur bei den Automatikfahrzeugen eingebaut. Bei den Schaltwagen blieb es bei der alten Pendelachskonstruktion! Für die USA hingegen wurde auch ein Schaltwagen-Modell mit 1600er Motor, Trommelbremsen und Schräglenker-Hinterachse angeboten!

Schräglenker-Fahrgestelle, die ursprünglich für diesen USA-Markt hergestellt worden sind, haben ab Werk dann also auch ein Führungsrohr für den Kupplungs-Seilzug. Bei den Europa-Modellen ist dies hingegen nicht durchgängig der Fall! Eine Rahmennummer-Logik, nach der sich das (Nicht)-Vorhandensein dieses Kupplungszug-Führungsrohres nachvollziehen ließe, konnte ich bisher nicht ableiten. Fahrzeuge, die ursprünglich für den USA-Markt gebaut worden sind, kann man aber daran erkennen, dass sie am Heizkanal-Ausgang an der linken unteren Ecke der Frontscheibe ein kleines Loch (ca. 3 mm Durchmesser) besitzen. Dort wurde nämlich die in den Staaten vorgeschriebene Typplakette mit Rahmennummer angebracht. Diese muss für die Ordnungshüter von außen links hinter der Frontscheibe sichtbar sein.

Technische

Abläufe VW Halbautomatik:

a) Fahren in den einzelnen Gängen

Die Positionen

der drei Vorwärtsgänge sind:

Fahrstufe L entspricht dem zweiten Gang des Schaltwagens,

Fahrstufe 1 entspricht dem dritten Gang,

Fahrstufe 2 entspricht dem vierten Gang.

In jedem Gang kann aus dem Stand ohne Ein/und Auskuppeln angefahren und auch wieder angehalten werden. Ein Wechsel zwischen den drei Vorwärtsgängen ist während der Fahrt jederzeit möglich und oftmals auch notwendig – aber bei weitem nicht so oft wie bei einem Schaltwagen!

Ein Start des Motors ist aus Sicherheitsgründen prinzipiell nur in der Stellung N des Schalthebels (= Leerlauf) und – bei Fahrzeugen ab 1972 mit Parksperre auch bei eingelegter Parksperre - möglich. Dafür sorgt ein Anlasser-Sperrschalter an der linken Getriebeseite. Viele Fahrzeuge wurden aber im Laufe der Jahre so umgerüstet, dass der Anlasser auch bei eingelegten Gängen betätigt werden kann. Dies kann z. B. dann sinnvoll sein, wenn die Anfahrkupplung wegen eines technischen Defekts nicht mehr korrekt arbeitet und somit das Einlegen eines Gangs aus dem Leerlauf ohne Gemurkse und Krachen nicht mehr möglich ist.

b) Fahrer/in

legt mit dem Schalthebel einen Gang ein oder nimmt ihn heraus:

Dadurch fließt ein elektrischer Strom von der Zündspule (Klemme 15) über eine fliegende Sicherung (8 A) zum Unterdruck-Steuerventil (... der weitere Weg dieses Stromkreises führt dann vom Steuerventil zum Schalthebel und von dort an die Fahrzeugmasse).

Der Elektromagnet im Steuerventil bewegt einen Steuerkolben, der einen Luftkanal zwischen dem Saugrohr des Motors und einer Unterdruckmembrane (Servomotor) öffnet. Der Unterdruck aus dem Saugrohr zieht die Membrane an. Die Membrane zieht dabei eine Zugstange an, die mit dem Kupplungs-Ausrückhebel am Getriebegehäuse verbunden ist. Die zwischen Wandlergehäuse und Getriebeblock befindliche mechanische Reibbelag-Kupplung wird getrennt.

Sobald der

Fahrer den Gang eingelegt hat und den Schalthebel los lässt, wird der Elektrokontakt

im Schalthebel wieder geöffnet. Der Magnet im Steuerventil beendet seine Arbeit,

der Steuerkolben wird von einer Feder zurück gedrückt und damit wird die Verbindung

zwischen Saugrohr und Servomotor wieder getrennt. Gleichzeitig wird temporär

ein Bypass geöffnet, der dem Servomotor Umgebungsluft über ein kleines Drahtgewebefilter

zuführt, um den Unterdruck im Leitungssystem zum Servomotor hin abzubauen.

Im restlichen Unterdrucksystem (zum Saugrohr und zum Vorratsbehälter) wird

der Unterdruck hingegen nicht abgebaut, da dieser Weg vom Steuerkolben versperrt

wird. Die Membrane des Servomotors geht, sobald der Unterdruck abfällt, je

nach Einstellung des Steuerventils mehr oder weniger abrupt in ihre Ruheposition

zurück, womit auch der Kupplungshebel am Getriebe wieder in seine Ausgangsstellung

zurück geschwenkt wird! Das Zuführen der Frischluft wird über ein abschraubbares

Gitterfilter an der Rückseite des Steuerventils vorgenommen. Dabei gibt es

ein zischendes Geräusch!

Anzumerken

bleibt, dass die rechte Hand während der Fahrt nicht auf dem Schalthebel ausruhen

darf, denn dann würde die Anfahrkupplung den Kraftschluss trennen und der

Motor sofort hochdrehen! Diese Unsitte des Handauflegens am Schalthebel ist

aber bekanntlich auch bei einem Schaltgetriebe schädlich, da dann die Schaltgabeln

durch den Anpressdruck permanent an den Laufringen der Schiebemuffen schleifen.

Stark erhöhter Schaltgabelverschleiß ist die Folge!

Einstellung

des Steuerventils:

Der Wert,

wie schnell dieser Vorgang ausgeführt wird, ist am Steuerventil innerhalb

gewisser Grenzen einstellbar. Dieses Steuerventil befindet sich im Motorraum

an der Seitenwand links oben:

|

|

Oben auf dem Ventilkopf

sitzt eine transparente Kunststoff-Schutzkappe, die man abziehen kann.

Darunter befindet sich eine Einstellschraube (Hineindrehen = Kupplungsvorgang

erfolgt weicher Herausdrehen = Kupplung rückt härter ein). Ich rate dringend, die werksseitige Grundeinstellung (Überstand ca. 2 Gewindegänge über dem oberen Rand des Ventils) möglichst nicht um mehr als 1/2 Umdrehung zu ändern. Bereits eine ganze Umdrehung nach links oder rechts kann hier erheblich zu viel sein! Eine zu weich einrückende Kupplung hat stark erhöhten Verschleiß. Eine zu hart einrückende Kupplung zerstört rasch die Gummilager am Getriebe.

|

Es ist möglich,

dass bei sehr warm gefahrenem Motor die Kupplung nach dem Einlegen des Fahrbereichs

1 oder 2 (Ampelstart) nicht sofort voll einrückt, der Motor ungewollt lange

hochdreht und das Fahrzeug nicht schnell genug Fahrt aufnimmt. Dieses Phänomen

zeigen viele Automatik-Käfer. Daher sollte man bereits vor dem Ausrollen den

für das Weiterfahren richtigen Gang einlegen und während der Wartezeit an

der Kreuzung eingelegt lassen. Dann hat das System genug Zeit und der Kraftschluss

erfolgt ohne unangenehmes Hochdrehen.

Vorsicht:

Die Feingewinde-Schraube im Steuerventil lässt sich normalerweise nur schwer

drehen, ggf. ist sie sogar leicht mit Sicherungsmittel gesichert. Wurde sie

jahrzehntelang nie bewegt, kann sie auch gänzlich fest sein. Es besteht die

Gefahr, dass man sich beim Drehversuch den Schraubenkopf irreparabel vermurkst

oder abbricht!

Am Steuerventil ist ansonsten kaum Wartung erforderlich. Lediglich das Gitterfilter an der Rückseite sollte von Zeit zu Zeit (ca. alle 10.000 km) abgeschraubt und mit Caramba oder WD40 durchgesprüht werden, um den Staub auszuspülen. Außerdem sollte man auf festen, korrosionsfreien Sitz der beiden elektrischen Anschlusskontakte achten! Die fliegende Sicherung im Motorraum (in dem Kabel von Klemme 15 der Zündspule zum Steuerventil hin) ist eine mögliche Fehlerquelle bei schlechtem Kontaktübergang (Korrosion, Wackelkontakt).

Innen-Handschalthebel:

Im Gegensatz zum Schaltwagen ist der Innenschalthebel zweiteilig ausgeführt

und hat am Fuß eine Justiernase, damit er sich nicht verdrehen kann. Das kurze

Unterteil und die Stange darüber sind durch eine bewegliche und einstellbare

Schraubverbindung (Übergangsstück) zusammengefügt. Mit zwei flachen Maulschlüsseln

(19 mm) kann der Schalthebel hier auseinander gebaut werden. In diesem beweglichen

Übergangsstück ist der Elektro-Schaltkontakt untergebracht. Dessen Kontakte

neigen zum Verschleiß (Abbrand und Vergratung). Nach einer Laufleistung zwischen

10.000 und 20.000 km muss daher dieser Kontakt gereinigt und entgratet (in

schweren Fällen sogar erneuert) werden. Notwendig ist es spätestens dann,

wenn die Schaltvorgänge unpräzise ablaufen und es mangels Trennen der Anfahrkupplung

gelegentlich zu Krachgeräuschen beim Gangeinlegen kommt! Schlechtes Schaltverhalten

kann übrigens auch daran liegen, dass die Masseverbindung vom Schalthebel

zum Fahrzeugboden unzureichend ist.

Beim Wiederzusammenbau

muss das Lüftspiel des Schaltkontakts neu eingestellt werden. Es soll lt.

Werksnorm zwischen ¼ und ½ Schraubumdrehung (0,25 bis 0,40 mm) betragen. Dieser

Wert wird gemessen, indem man die Überwurfmutter so weit von Hand anzieht,

bis kein Spiel mehr zwischen Ober- und Unterteil des Schalthebels fühlbar

ist. Dann dreht man die Überwurfmutter wieder eine Viertel- bis Halbumdrehung

zurück und zieht anschließend die Kontermutter fest. Bitte bei der Montage

beachten, dass das ovale Langloch, in dem der obere Hebelteil steckt, bereits

vor dem Einstellen des Abstands immer parallel zum Rahmentunnelverlauf (also

in Fahrtrichtung) ausgerichtet werden muss!

Auf einwandfreien

Zustand der Isolation im Schaltkontakt und am Anschlusskabel (braun) ist zu

achten! Der innere Messingkontakt im Schalthebel ist durch eine zerbrechliche

Bakelitplatte vom Gehäuse isoliert. Der äußere Schalthebelteil hingegen benötigt

guten Massekontakt zum Rahmentunnel. Zuviel Fett im Gelenk kann dies ggf.

beeinträchtigen. An die inneren Elektro-Kontaktflächen darf überhaupt kein

Schmierfett gelangen!

Der oben

beschriebene starke Kontaktabbrand kann vermindert werden, indem man ein Kleinrelais

(Schließer) in den Übertragungsweg einbaut. Damit wird der Steuerstrom nur

noch über das Relais geschaltet und der Schaltkontakt im Handschalthebel muss

nur noch diesen schwachen Strom aus-halten. Ein guter Montageplatz für dieses

Relais findet sich unter der hinteren Sitzbank, da dort Batterie-strom für

die Schaltleitung ohne aufwendige Verkabelung angezapft werden kann. Bei Abnahme

des Stroms direkt von der Batterie muss aber unbedingt eine Sicherung (5 A)

zwischengeschaltet werden!

Servomotor:

Der Servomotor ist ein schwarz lackierter, gelochter Blechtopf, der links

über der Getriebeglocke montiert ist. Seine drei Halteschrauben sollten bei

jeder Inspektion auf Festigkeit geprüft werden.

Einzige

Aufgabe des Servomotors ist es, die Anfahrkupplung im Getriebe zu betätigen.

Dazu ist seine Zugstange über einen langen äußeren Kupplungshebel mit dem

Ausrückmechanismus verbunden.

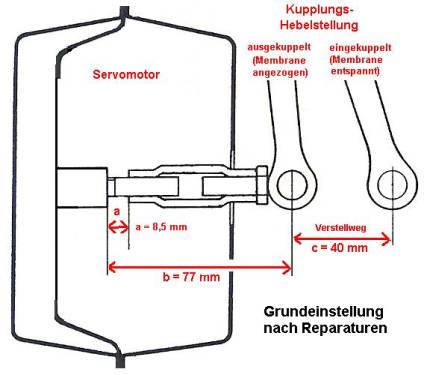

Die Zugstange

besitzt eine Einstellmutter (Links-/Rechtsgewinde, mit Kontermutter). Daran

wird bei der Erstmontage und nach jedem Kupplungswechsel oder Wechsel des

Servomotors die Grundeinstellung vorgenommen. Als Bezugspunkt wird die Mitte

des Blechgehäuses (= umlaufender Rand der beiden verpressten Topfteile) des

Servomotors angenommen. Man schiebt den Kupplungshebel so weit wie möglich

in Richtung des Servomotors hinein.

Wurde der

Kupplungshebel bei einer Reparatur vom Wandlergehäuse abgeschraubt, muss dieser

zuvor (= vor dem Einstellen des Servomotors) grundeingestellt werden. Dazu

wird der Hebel in der Position auf die Ausrückwelle gesteckt, bei der er gerade

eben am Wandlergehäuse anliegt, ohne dass dann noch ein fühlbares Lüftspiel

an der Welle verbleibt.

|

|

Das Maß zwischen

dem Auge des Kupplungshebels (Augenmitte) und dem verpressten Topfrand

soll dabei 77 mm betragen. Danach zieht

man den Kupplungshebel so weit wie möglich nach außen zurück. Das v. g. Maß soll dabei 77 + 40 mm betragen. Die Zugstange legt also einen Weg von 40 mm maximal zurück. |

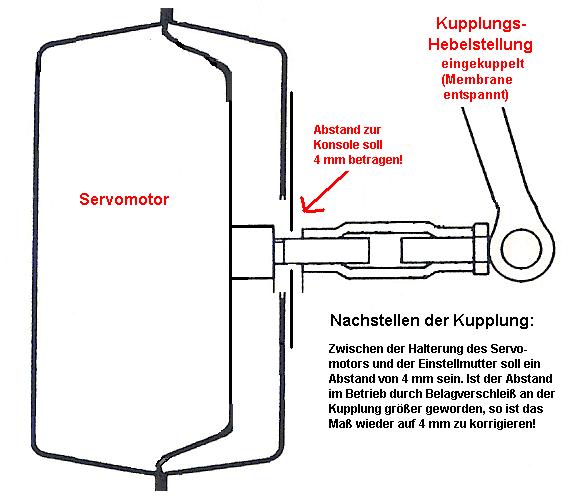

Außer der

regelmäßigen Kontrolle des Lüftspiels ist keine weitere Wartung am Servomotor

notwendig. Membranen sind Verschleißteile! Defekte Membranen können nicht

wirtschaftlich repariert werden. Neuteile dürften kaum noch verfügbar sein!

Beim Kauf eines gebrauchten Servomotors sollte man die Membrane testen. Wenn

man am Anschlussstutzen mit dem Mund etwas Luft absaugt, sollte der Unterdruck

über einen längeren Zeitraum erhalten bleiben und es darf keine Zischgeräusche

geben!

Unterdruck-Vorratsbehälter:

Unter dem hinteren linken Kotflügel befindet sich ein zylindrischer Blechbehälter,

der über einen mit Drahtgeflecht verstärkten Schlauch mit dem Steuerventil

verbunden ist. In diesem Blechbehälter wird Unterdruck „bevorratet“, d. h.

im Behälter wird bei laufendem Motor ein Vakuum erzeugt, welches nach dem

Abstellen des Motors erhalten bleiben soll. Dieses Vakuum wird benötigt, wenn

der Motor neu gestartet wird. Wäre es nicht vorhanden, dann würde es eine

gewisse Zeit brauchen, bis über den Servomotor der erste Schaltvorgang ausgeführt

werden könnte, da vorher nicht genug Unterdruck vom Motor zur Verfügung gestellt

würde. Auch dann, wenn mehrere Schaltvorgänge unmittelbar hintereinander beim

Fahren erfolgen, greift das System auf diesen Unterdruckvorrat zurück.

Wenn das Schlauchsystem und der Behälter einwandfrei dicht sind, wird der Unterdruck auch über mehrere Tage/Wochen darin gehalten. Ich habe sogar schon Fahrzeuge gehabt, bei denen nach einem halben Jahr Stilllegung noch ein Rest-Unterdruck im Behälter vorhanden war! Sobald man die Zündung einschaltet (ohne dass der Motor gestartet wird), schmatzt es dann am Steuerventil, d. h. es ist noch Unterdruck da. Gibt es hingegen kein Schmatzgeräusch mehr, fehlt es am Vakuum, d. h. irgendwo am Behälter (Durchrostungen wegen Kondensatbildung auf der Innenseite!) oder an den Unterdruckschläuchen, bzw. am Steuerventil selbst liegt eine Undichtigkeit vor. Die meisten Fehler liegen an den Schläuchen oder deren Verbindungsteilen. Achtung: Es dürfen immer nur mit innerem Drahtgeflecht ausgestattete Schläuche eingebaut werden, denn nur diese ziehen sich bei Unterdruck nicht zusammen!

Bei Undichtigkeiten können zwei Folgen eintreten: Erstens lassen sich die Schaltvorgänge evtl. nicht mehr sauber durchführen, weil der Servomotor nicht mehr genug Unterdruck erhält. Zweitens kann es sein, dass die Leerlaufdrehzahl des Motors ansteigt, weil er Falschluft über die Unterdruckleitung in das Saugrohr zieht. Vorsicht: Bei großen Undichtigkeiten können dann auch gravierende Leistungsmängel bis hin zum Heißlaufen des Motors auftreten!

Drehmoment-Wandler:

Der Drehmoment-Wandler hat die Hauptaufgabe, das vom Motor abgegebene

Drehzahlband so zu übersetzen, dass es über einen größeren Fahrgeschwindigkeitsbereich

(in etwa doppelt so viel wie beim Schaltwagen) nutzbar gemacht werden kann.

Dadurch wird es möglich, Getriebestufen einzusparen.

Der Wandler stellt bei niedrigen Motordrehzahlen keine feste Verbindung zum Getriebe her. Deshalb braucht ein Wandler-Fahrzeug im Stand nicht ausgekuppelt zu werden. Bei Leerlaufdrehzahl erfolgt so gut wie kein Kraftschluss über den Wandler zum Getriebe. Das Fahrzeug hat nur einen ganz leichten Drang zur Fortbewegung und kann bei eingelegtem Gang mit leichtem Druck auf die Bremse gehalten werden, ohne dass der Motor abstirbt. Wegen dieses Fortbewegungsdrangs reduziert sich die Leerlaufdrehzahl bei eingelegtem Gang.

Motorseitig spürt man die Bremskraft des Wandlers darin, dass die Leerlaufdrehzahl um ca. 200 U/min abfällt, sobald ein Gang eingelegt worden ist. Die Leerlaufdrehzahl von Automatik-Fahrzeugen wird daher in Schaltstellung „Neutral“ von vornherein um ca. 100 U/min höher als beim Schaltfahrzeug eingestellt.

Im Wandler selbst befinden sich zwei Turbinenräder, die gegenläufig angeordnet sind. Zwischen den Turbinenschaufeln befindet sich das Wandleröl (ATF-Öl). Wird die Motordrehzahl erhöht, so überträgt diese ATF-Flüssigkeit das Motordrehmoment dynamisch von der Primärturbine auf die Sekundärturbine. Je höher die Drehzahl ist, desto stärker erfolgt der Kraftschluss. Ab einer Motordrehzahl von ca. 2.350 U/min ist der Kraftschluss zwischen beiden Turbinenrädern so stark, dass er die Werte einer festen Verbindung erreicht (Festbremsdrehzahl).

Will man das Fahrzeug schnell beschleunigen, dann ist das beim Automatic am ehesten mit Vollgas möglich. Beim Schaltwagen hingegen wird man den Gasfuß wesentlich feinfühliger einsetzen.

Der Motor dreht beim Automatic sofort bis zur Festbremsdrehzahl hoch, ab dann erfolgt der volle Vortrieb. Anschließend wird die Festbremsdrehzahl so lange fast konstant gehalten, bis die Geschwindigkeit auf der Getriebeseite so hoch ist, dass der volle Kraftschluss einsetzt. Ab dann dreht der Motor mit steigender Geschwindigkeit bis zur Nenndrehzahl von ca. 4.000 U/min weiter hoch.

Umgekehrt fällt beim Gaswegnehmen die Motordrehzahl schneller ab als die Getriebedrehzahl. Deshalb haben Automatic-Fahrzeuge bei niedriger Motordrehzahl fast keine Motorbremswirkung mehr - damals mit ein Grund, diese Fahrzeuge ab Werk mit vorderen Scheibenbremsen auszurüsten!

Die Turbinenräder

des Wandlers müssen auf die jeweilige Motorleistung (Drehmomentverlauf) abgestimmt

sein. Für den 40 PS und 44 PS Motor mit 1300 cm³ hat VW deshalb einen anderen

Wandler als bei den 1500ern und 1600ern eingesetzt:

ET-Nr. 001 323 571

A = 1300 cm³

ET-Nr. 001 323 571 C = 1500/1600 cm³

Version „C“ ist aber durchaus geeignet, auch für leicht leistungsgesteigerte

Motoren bis ca. 65 PS bzw. 1800 cm³ eingesetzt zu werden.

Die Verbindung zwischen Motor und Wandler wird nicht über ein Schwungrad hergestellt, sondern über eine einfach aus Blech konstruierte Adapterplatte. Das Schwunggewicht ist nämlich hier entbehrlich, weil der Wandler aufgrund seiner Ölfüllung ein sehr hohes Eigengewicht von ca. 11 KG hat. Eine weitere Schwungmasse würde da dem Motor das letzte Quäntchen Temperament nehmen ...

Insgesamt ist also die Wandler-Schwungmasse höher als beim vergleichbaren Schaltwagen. Dies kommt dem Rundlauf des Motors prinzipiell zu Gute, erhöht aber auch den Benzinverbrauch.

Die Adapterplatte ist über vier 8 mm Spezialschrauben am äußeren Umlauf mit dem Wandler verschraubt. Die Schrauben werden mit Sicherungsmitte (z. B. Loctite „Fügen-Welle-Nabe“) eingesetzt und dürfen nur mit einem Drehmoment von 30 Nm angezogen werden! Es kommt häufig vor, dass die Adapterplatte unmittelbar neben den innen hinter der Außenkante aufgeschweißten Muttern einreißt – insbesondere dann, wenn ein unfachmännischer Motorausbau vorher einmal durchgeführt wurde und dabei eine Querbelastung auf die Platte eingewirkt hat. Bei jedem Motorausbau sollte man sich die Adapterplatte sehr genau auf derartige Rissbildungen anschauen!

Für alle Arbeiten am Wandler gilt: „Never touch a running system without reasons!“ Solange ein Wandler kein ATF-Öl verliert und keine Erneuerung der Anfahrkupplung notwendig ist, sollte der Wandler bei allen Arbeiten seinen Platz im Getriebegehäuse nicht verlassen! Bei einem Motorausbau sollte man ihn mit Bindedraht gegen Herausfallen sichern!

Festbremsdrehzahl

testen:

Der Motor wird gestartet, die Handbremse fest angezogen und die Fußbremse fest getreten. Der Schalthebel wird in Fahrstufe 2 eingelegt. Dann wird Vollgas gegeben, bis die Drehzahl nicht mehr weiter ansteigt. Es soll ein Drehzahlwert zwischen 2.150 und 2.350 U/min erreicht werden. Liegt der Wert trotz einwandfreier Motorleistung niedriger, so ist der Wandler defekt oder hat zu wenig ATF. Liegt die Drehzahl hingegen zu hoch, dann schleift die Anfahrkupplung durch (Einstellung, ggf. Erneuerung)!

Wandlerkreislauf:

Dieser Dichtring ist sehr empfindlich und als Ersatzteil auch für viel Geld kaum noch zu bekommen! Es gibt zwei Varianten davon (vom Getriebe-Baujahr abhängig, bis 7/1970 = 001301083, ab 8/1970 = 001301083B), die sich fast zum Verwechseln ähnlich sehen, aber untereinander nicht austauschbar sind! Es muss immer der zu dem jeweiligen Gehäusebaujahr passende Glockendichtring eingebaut werden. Für den Aus- und Einbau gibt es ein VW-Spezialwerkzeug (VW 792). Man hat nur einen Versuch, den Glockendichtring richtig aufzusetzen und dann mit leichten Hammerschlägen ein wenig auf die Führungshülse zu treiben. Danach wird der Dichtring mit dem Spezialwerkzeug in die endgültige Position gedrückt. Die Gefahr, dass der Ring trotz aller Vorsicht beschädigt wird, ist leider sehr hoch. Man beachte die Hinweise zum Motorausbau im entsprechenden Abschnitt weiter unten.

Durch den Ölkreislauf wird der Wandler so stark mit Öl versorgt, wie es der jeweiligen Motordrehzahl angemessen ist. Dies wird mit dem Überdruckventil der ATF-Ölpumpe geregelt. Überschüssiges Öl läuft über einen Rücklaufschlauch vom Wandlergehäuse zum Vorratsbehälter zurück.

Bei Undichtigkeiten im Wandlerkreislauf kann eine Druckprüfung erfolgen. Dazu wird ein T-Stück in den Ölschlauch, der durch das hintere Motorabschlussblech geführt ist, eingebaut. An dem T-Stück wird ein Öldruckmesser angeschlossen. Der Öldruck soll bei 4000 U/min zwischen 2,7 und 3,7 bar liegen. Ist er höher, kann das Überdruckventil defekt oder eine Schlauchleitung abgeknickt sein.

Doppel-Ölpumpe:

Eine doppelte Ölpumpe (zwei Kammern, parallel) ist anstelle der normalen Ölpumpe

im Motor eingebaut. Es gibt davon drei Versionen, je nach Baujahr des Motors.

Der auf der Außenseite (in Richtung Auspuff) liegende Teil der Pumpe ist die

ATF-Pumpe. bestehend aus vollständig abnehmbaren Alu-Pumpgehäuse, einem 10

mm Zahnradsatz mit Scheibenfeder, der Zwischenplatte aus Vollstahl, einem

Wellendichtring und einem federbelasteten Überdruckventil. Wichtig ist hier,

dass der Wellendichtring intakt ist, denn er trennt die beiden Ölkreisläufe

(Motoröl und ATF) voneinander! Beimengungen von ATF im Wandleröl beeinträchtigen

die Funktion und führen zu Verschmutzungen im Wandler-Kreislauf. Wandleröl

tut hingegen dem Motor nicht gut.

Der im Motor liegende Teil der Doppelpumpe transportiert das Motoröl und ist im Aufbau einer normalen Ölpumpe sehr ähnlich, aber die beiden Pumpen sind nicht untereinander austauschbar! Das Sekundärzahnrad hat eine durchgehende Achse zum ATF-Pumpenzahnrad hin. Das zum Verschleiß am Mitnehmer neigende Primärzahnrad mit Achse hingegen entspricht exakt dem einer vergleichbaren normalen Ölpumpe. Der Mitnehmerverschleiß ist bei Automatik-Fahrzeugen aber generell geringer, da die Lastwechsel nicht so abrupt wie beim Schaltwagen erfolgen.

Die Breite der Ölpumpenzahnrädern wurde zwischen 1968 und 1972 mehrmals geändert. Es kamen Varianten mit 21 und 26 mm breiten Zahnrädern zum Einsatz. Pumpenversion und Nockenwellen-Antriebsrad im Motor müssen zueinander passen! Dies gilt sowohl für normale Ölpumpen der Schaltwagen als auch für Doppel-Ölpumpen beim Automatic!

ATF-Vorratsbehälter:

Der im rechten Radkasten montierte ATF-Behälter hat je nach Baujahresversion

(VW ETKA von 1986, Modell 1200/1300, BT25, Nr. 8 oder Nr. 9,24, 11, 17 und

12) entweder einen Blechrüssel mit Bajonettverschluss oder einen Übergang

mittels Gummischlauch auf ein Stahlrohr mit ca. 2 cm Durchmesser. Letzteres

kam bei Fahrzeugen ab Modelljahr 1975 zum Einsatz, da es in der Fertigung

weniger aufwendig war. Im Verschluss integriert ist bei beiden Varianten der

Ölmessstab. Zwischen oberer und unterer Markierung beträgt die Öldifferenz

ca. 1 Liter.

Die Gesamtfüllmenge des Wandlerkreislaufs beträgt bei Erstbefüllung ca. 3,6 Liter. Eingefüllt werden nur ATF-Hypoidöle (Automatic Transmission Fluid) nach Werksfreigabe, die in der Regel an ihrer Dünnflüssigkeit und der roten Einfärbung erkennbar sind. Ein Wechsel des Öls ist nicht vor Ablauf von mindestens 50.000 km erforderlich, eigentlich hält es sogar ewig. Das Wandler-Öl verbraucht sich normalerweise auch nicht. Sollten beim Messen Fehlmengen auftreten, dann liegt eine Undichtigkeit im Schlauchsystem oder an den Wellendichtringen vor. Meistens ist es einer der Dichtringe am Wandler. Das Öl tropft dann zwischen Motor und Getriebe herunter. Es ist am andersartigen Geruch und an der Farbe (unverschmutzt, rötlich) vom Motoröl unterscheidbar. Man kann also von außen feststellen, ob der Motor-Wellendichtring oder der Wandlerkreislauf undicht ist.

Dreigang-Wechselgetriebe:

Das Dreigang-Wechselgetriebe des Automatic wird genau wie das Viergang-Getriebe

der Schaltwagen mit normalem Hypoid-Getriebeöl der Viskosität 80, 85 oder

90 befüllt. Die Füllmenge beträgt 3 Liter. Die Einfüllschraube befindet sich

fast an der gleichen Position wie beim Schaltgetriebe. Es wird so lange vorsichtig

mit der Spritzflasche Öl aufgefüllt, bis dieses wieder aus der Einfüllschraube

nach außen zurück läuft. Das Getriebeöl kann an der Schraube auf der Getriebe-Unterseite

(mittig im Blechdeckel) abgelassen werden. Den Blechdeckel selbst braucht

man nur bei Reparaturen oder bei Undichtigkeiten zu öffnen.

Übersetzungsverhältnisse

des Wechselgetriebes:

Fahrbereich L (Lastgang) ab 1971 = 2,25:1 - entspricht annähernd dem 2.

Gang beim Schaltwagen,

Fahrbereich 1 = 1,26:1 – entspricht exakt dem

dritten Gang,

Fahrbereich 2 = 0,88:1 (ab 1972 = 0,93:1) entspricht

dem vierten Gang.

Die Übersetzung des Hinterachsantriebs ist 4,375 beim 1300 und 4,125 bei den 1500er und 1600er Modellen. Somit entspricht die Gesamtübersetzung im 3. und 4. Gang den vergleichbaren Schaltwagen-Modellen.

Baujahres-Modifikationen:

Wechselgetriebe bis Modelljahr 1971 hatten noch keine Parksperre, d. h.

diese Käfer waren im Stand nur mit der Handbremse blockierbar. Aus Sicherheitsgründen

hat VW dies geändert und dem Getriebe einen „Sperrgang“ verpasst. Die Parksperre

der späteren Modelle wird so eingelegt, wie beim Schaltwagen der Rückwärtsgang

(Drücken und nach links hinten schieben). In dieser Schaltstellung blockiert

das Getriebe spätestens dann, wenn sich das Fahrzeug einige cm vor oder zurück

bewegt – vorausgesetzt, die Sperre wurde korrekt eingelegt! Beim Verlassen

des Wagens sollte man sich durch leichtes Schieben davon überzeugen, dass

die Sperre eingelegt ist!

Die ersten Getriebebaujahre hatten am Wandlergehäuse zusätzlich zwei Messfühler, die mit einer Kontrollleuchte im Tacho verbunden waren. Damit sollten dem Fahrer eventuell entstehende Übertemperaturen im Wandlerkreislauf signalisiert werden. Da sich später heraus stellte, dass es im Fahrbetrieb so gut wie nie zu derartigen Überhitzungen kommt, wurde später auf dieses Warnsystem verzichtet.

Außerdem muss generell zwischen Getrieben bis Modelljahr 1972 und ab Modelljahr 1973 unterschieden werden, da sie – genau wie die vergleichbaren Schaltwagen – über einen unterschiedlichen Getriebeschaltkopf verfügen. Der Schaltkopf wurde geändert, weil ab Modelljahr 1973 alle drei Gummilager der Getriebeaufhängung – und damit auch die Befestigung am Fahrzeugrahmen geändert wurde. Die neueren Gummilager sind weicher als die alten und übertragen die Fahrgeräusche nicht mehr so stark in den Innenraum. Allerdings gibt es beim Lastwechsel auch stärkere Bewegungen im Antriebsstrang, was die Kurven-Laufeigenschaften des Fahrzeugs verschlechtert.

Verwendungsmöglichkeiten

untereinander:

Getriebe bis 1972 am Rahmen ab 1973:

Die beiden hinteren Gummilager (und deren Aufnahmebügel) kann man prinzipiell auch vom Vorgängermodell übernehmen. Dies wurde früher gerne gemacht, da es für die alten Modelle auch eine härtere Gummilagerversion gibt. Allerdings ändert sich dabei die horizontale Einbauposition des Motors nachteilig, d. h. der Motor hängt anschließend etwas tiefer, was an der Position der Endrohre auffällt und am Ölmessstab zu Ablesefehlern führt.

Getriebe

ab 1972 am Rahmen bis 1973:

Elektrische

Schalter am Getriebe:

Gegenüber dem Schaltwagen-Getriebe hat das Automatik-Getriebe nicht

nur einen (optionalen) Rückfahrscheinwerferschalter, sondern zusätzlich auf

der linken Seite am Schaltkopf einen Leerlaufschalter (Anlassersperrschalter).

Mit diesem Schalter wird verhindert, dass man das Fahrzeug bei eingelegter

Fahrstufe mit dem Anlasser starten kann. Diese Funktionalität ist jedoch für

die geübteren Fahrer eher unzweckmäßig, so dass die Funktion des Anlassersperrschalters

bei etlichen Fahrzeugen durch Überbrückung des Anlasserstromkreises deaktiviert

worden ist.

Getriebe-Kennbuchstaben

lt. Werksliste (Mehrausstattung M 9 – Wahlautomatik):

BA 8:35 1300/1500 8.68

– 8.70

BC 8:35 1300/1500 8.68

– 8.70 (M220 – Sperrdifferential)

BE 8:33 1600 (1302 S) 8.70

– 8.71

BF 8:33 1600 (1302 S) 8.70

– 8.71 (M220 – Sperrdifferential)

BG 8:33 Ghia 1300/1600 8.70 – Prod.Ende

BH 8:33 Ghia 1300/1600 8.70 – Prod. Ende (M220

– Sperrdifferential)

BJ 8:35 1302/03 (1300) 8.70

- Prod.Ende

BK 8:35 1302/03 (1300) 8.70

- Prod.Ende (M220 – Sperrdifferential)

In der Werksliste findet sich kein gesonderter Code für 1302 S und 1303 S ab 8.71. Vermutlich wurden hier auch BE und BF mit 8:33 eingebaut (ab 8/72 mit geändertem Schaltkopf).

Der gesamte

Getriebecode setzt sich übrigens aus den v.g. Buchstabenkombinationen, dem

Produktionstag (2 Ziffern), dem Monat (2 Ziffern) und dem Jahr (eine Ziffer)

zusammen. Beispiel: BK 03114 bedeutet also Fertigungstag 3. November 1974.

Anfahrkupplung

im Getriebegehäuse:

Erst nach Ausbau des Getriebes und Abbau des verschraubten Wandlergehäuses

kommt man an die Anfahrkupplung heran. Diese befindet sich auf der Rückseite

des Wandlergehäuses. Die Demontage ist also recht zeitaufwendig und der Wandler

muss in jedem Falle seinen Platz im Wandlergehäuse verlassen, was ggf. in

der Folge Undichtigkeiten am Glockendichtring erzeugen kann, die später zu

einer nochmaligen Demontage zwingen können. Den Wandler kann man vorsichtig

aus dem Wandlergehäuse heraus ziehen – ohne zu verkanten! Beim Wiedereinbau

darf der Lippenrand des Glockendichtrings nicht umgebogen werden (sehr schwierig,

da kaum einsehbar). Wandler bitte sehr gefühlvoll und ohne Verkanten auf die

Freilaufstütze aufsetzen und beim weiteren Aufschieben gleichzeitig am Wandler

drehen!

Zwei der Befestigungsschrauben des Gehäuses sind unter dem großen quadratischen Ölwannendeckel des Getriebes verschraubt, d. h. man muss den Deckel abbauen (neue Dichtung!), um sie zu öffnen. Auf diesen beiden Schraubenenden müssen vor der Wiedermontage zwei neue 8 mm Runddichtringe aufgesteckt werden!

Die Reibscheibe der Anfahrkupplung gleicht auf den ersten Blick der Kupplungsscheibe, die im 1200er Motor des Schaltwagens eingebaut wird. Der Durchmesser der Beläge beträgt auch 180 mm. Allerdings ist die Mitnehmerverzahnung unterschiedlich. Nach meinem Kenntnisstand sind Kupplungsscheiben für das automatische Getriebe von VW nicht mehr lieferbar. Ersatzweise kann man eine 1200er Standard-Kupplungsscheibe kaufen, die Nieten ausbohren und die neuen Beläge auf die defekte Kupplungsscheiben-Grundplatte vom Automatik-Käfer aufnieten. Man kann aber auch die defekte Scheibe an einen Spezialbetrieb geben, der Kupplungen aufarbeitet.

Schäden an der Anfahrkupplung sind selten, der Belagverschleiß hält sich in Grenzen. Da die Fahrzeuge inzwischen aber über 30 Jahre alt sind, kommt in einzelnen Fällen dennoch jetzt ein Wechsel auf die Besitzer zu. Insbesondere dann, wenn der Servomotor über eine gewisse Zeit lang nicht korrekt justiert war, kann die Kupplung aufgebraucht sein. Denkbar sind auch Verunreinigungen mit Wandleröl, Verhärtungen aufgrund zu langer Standzeiten oder erlahmte Druckfedern. Wird die Scheibe ausgetauscht, sollte man unbedingt auch das Ausrücklager und die Druckfedern erneuern.

Motorausbau:

Bei Motordemontagen darf der Wandler niemals mit dem Motor

nach hinten gezogen werden, denn das wäre der Tod des Glockendichtrings und

des inneren Wandler-Laufrings, bzw. inneren Wellendichtrings! Bevor man den

Motor vom Getriebe losschraubt und nach hinten zieht, ist der Wandler durch

die seitlichen Gehäuseluken von der Adapterplatte loszuschrauben. Anschließend

sollte man leicht mit einem Schraubendreher zwischen Adapterplatte und Wandler

stechen, damit die ggf. aufeinander festgerosteten Teile gelöst werden. Erst

dann darf der Motor vorsichtig abgeschraubt und nach hinten gezogen werden,

wobei man den Wandler mit Schraubendrehern seitlich durch die Luken im Gehäuse

festhalten sollte, damit er nicht mitgezogen wird!

Wichtig: Der Motor steckt nicht wie bei einem Schaltwagen auf der Getriebehauptwelle und zwei Gewindebolzen, sondern ist nur mit vier langen Schrauben hinter dem Wandlergehäuse angeflanscht. Man darf die vier langen Motorbefestigungsschrauben also niemals lösen, ohne den Motor vorher mit einem Wagenheber mittig abzustützen! Fehlt eine einwandfrei positionierte und standsichere Abstützung, kann sich der Motor verkanten oder sogar auf den Boden abstürzen!

Größere Probleme entstehen, wenn ein defekter Motor (Blockierer) ausgebaut werden muss. Sofern sich die Kurbelwelle noch mindestens eine halbe Umdrehung verdrehen lässt, hat man gute Chancen, die vier Befestigungsschrauben der Adapterplatte am Wandler durch die Schaulöcher zu erreichen. Ist der Motor total blockiert, so wird der Wandler zwangsläufig ein Stück mit heraus kommen, bevor man alle Befestigungsschrauben erreichen kann! An Heiligabend anno 1988 traf mich genau dieser Fall: Ein Motor war total fest und der Wandler musste mit heraus. Dabei gingen der Glockendichtring und der innere Wandlerring kaputt und anschließend dauerte es fast 14 Tage, um von VW einen neuen Dichtring zu erhalten! 14 Tage ohne Auto! Heute dürfte die Wiederbeschaffung vermutlich länger dauern ...

Umbau

von Halbautomatik auf Schaltgetriebe:

1. Prinzipiell kann jedes beliebige Schräglenker-Schaltgetriebe statt

des Halbautomatik-Getriebes eingebaut werden. Es ist aber der zum Fahrgestell

passende Schaltkopf zu montieren. Schaltköpfe der Automatik-Getriebe passen

nicht an Schaltgetriebe!

2. Der Umbau-Aufwand weicht aber je nach den Vorbedingungen des Fahrgestells ab. Von allen Automatik-Fahrgestellen der Käfer mit kurzem Vorderwagen besaß weniger als die Hälfte ein vorinstalliertes Führungsrohr für den Kupplungszug im Rahmentunnel! Die Modelle 1302/03 hingegen müssten ab Werk alle bereits dieses Rohr besitzen.

3. Die Nachrüstung eines Seilzug-Führungsrohres im Rahmentunnel ist eine sehr aufwendige Arbeit, da das Rohr an mehreren Stellen im Tunnel angeschweißt werden muss, die man ohne Aufschneiden des Tunnels überhaupt nicht erreichen kann! Wie das Rohr genau im Tunnel verlegt werden muss, schaue man sich am besten vor Beginn an einem anderen Auto detailliert an! Die Position hinten und der Überstand aus dem Tunnel nach draußen sind die wichtigsten Parameter! Vorne im Tunnel in Höhe der Pedale befindet sich eine Blechfalz, in die man das Rohr hinein legen und punktverschweißen kann.

Man sollte vor einem Umbau-Vorhaben als erstes den Deckel des Tunnels unter der hinteren Sitzbank abschrauben. Dort müssten 2 dünne Rohre für die Heizungszüge und 2 dickere für die Handbremszüge im unteren Bereich zu sehen sein. Im oberen Bereich findet sich mindestens ein dünnes Rohr für den Gaszug. Liegt daneben auf gleicher Höhe noch ein dickeres Rohr, dann hat man gewonnen, denn dann ist es das begehrte Kupplungszug-Führungsrohr!

4. Steuerventil, Servomotor, Unterdruckbehälter und Ölbehälter werden ersatzlos entfernt, ebenso die dazu gehörenden Schlauch- und Rohrleitungen.

Der Innen-Schalthebel und das Fußhebelwerk sind auszuwechseln.

5. Die lange Schaltstange im Rahmentunnel muss ebenfalls ausgewechselt werden, da ihre Länge um ca. 2 cm von der des Schaltwagens abweicht. Die Schaltstange muss zum Baujahr des Fahrgestells passend ausgesucht werden, da die Position des Schalthebels und des Handbremshebel-Lagerbocks geändert worden ist! Die Schaltstange wird nach vorne aus dem Tunnel herausgezogen, dazu sind der Deckel vorne am Rahmenkopf und beim kurzen Vorderwagen auch die beiden Deckel in der Reserveradwanne und ggf. die vordere Stoßstange zu demontieren!

6. Der Automatik-Anlasser kann (und sollte) beibehalten werden, da er 1/7 mehr Leistung hat und auch ans Schaltgetriebe passt. Umgekehrt passt aber kein Anlasser vom Schaltwagen an ein Automatik-Getriebe!

7. Alle Getriebe-Gummilager sind gleich und könnten beibehalten werden. Es empfiehlt sich aber hier immer ein Wechsel gegen die entsprechenden Neuteile! Die Antriebswellen werden beibehalten. Danach wird das Schaltgetriebe im Rahmen montiert. Die Anzugsreihenfolge der Halterungen ist zu beachten, damit keine Verspannungen auftreten. Masseband zwischen Getriebe und Fahrgestell nicht vergessen! Korrektes Anzugsdrehmoment für die Antriebswellenschrauben beachten!

8. Für die Kupplung benötigt man neben dem Seilzug auch das zu der gewählten Seilzuglänge passende Flexrohr über dem Getriebe.

9. Am Motor ist die Adapterplatte des Wandlers zu entfernen und stattdessen ein Schwungrad mit neuem Wellendichtring und innerem Runddichtring einzubauen. Darauf wird eine passende Kupplung montiert. Zur Montage des Schwungrads ist die für den Schaltwagen passende Hohlschraube (SW 36) zu verwenden. In dieser Befestigungsschraube für den Stumpf der Kurbelwelle ist ggf. das fehlende Nadellager für die Getriebe-Hauptwelle nachzurüsten. Die Hohlschraube der Automatik-Version kann nicht verwendet werden! Empfehlenswert ist ein Schwungrad der 1500er / 1600er Motoren mit 200 mm Kupplungsscheiben-Durchmesser!

Außerdem müssen die beiden unteren 10 mm Befestigungsbolzen im Motorblock nachgerüstet werden, da die 4 Befestigungsschrauben nicht mehr verwendet werden können (zu lang). Die beiden oberen Schrauben sind vom Schaltwagen-Modell zu übernehmen. Erkennbar sind die Automatik-Motoren auf der Gehäuse-Abtriebsseite daran, dass ab Werk der runde Blechdeckel der Nockenwellen-Lagergasse im Gehäuse genau anders herum als beim Schaltwagen-Motor montiert worden ist. Praktische Bedeutung hat dies jedoch nicht.

10. Am Saugrohr des Motors wird der Unterdruckschlauch entfernt. Stattdessen setzt man entweder eine passende Verschlussplatte oder einen Schlauchstummel mit Dichtbolzen an dieser Stelle auf.

11. Am Vergaser ist das Messingrohr an der zusätzlichen Bohrung für den Steuerventil-Entlüftungsschlauch ebenfalls mit einem Schlauchstummel zu verschließen, bzw. zuzulöten.

12. Die Doppel-Ölpumpe ist aus dem Motor vorsichtig auszubauen und gegen die baujahresgleiche Einfach-Ölpumpe des Schaltwagens (Zahnradbreite und Anzahl der Nockenwellenrad-Nietbolzen – 3 oder 4 Stück – beachten!) zu tauschen. Hierzu muss die untere Riemenscheibe demontiert werden! Außerdem sind neue Dichtungen und selbstdichtende Ölpumpen-Spezialmuttern notwendig.

Achtung: Je nach Neigung des Motorblocks kann bei der Demontage eine größere Menge Motoröl austreten. Am besten Motoröl vorher ablassen!

Hinweis: Viele Bastler lassen die Doppel-Ölpumpe im Motor und machen einen Kurzschluss-Kreislauf, bzw. verwenden sie zum Betrieb einer Zusatz-Ölkühlung. Vom Kurzschluss-Kreislauf oder einfachem Totlegen der ATF-Anschlüsse an der Pumpe ist dringend abzuraten, da dies mittelfristig die gesamte Pumpe zerstören wird!

13. Der Stecker für den Anlasser-Sperrschalter ist dauerhaft zu überbrücken.

Rechtliches:

Alle Angaben sind von mir aufgrund über dreißigjähriger Amateurschrauber-Erfahrungen

nach bestem Wissen und Gewissen als gut gemeinte Ratschläge ohne rechtliche

Bindung zusammengestellt worden.

Ein Werks-Reparaturhandbuch

können meine Ratschläge keinesfalls ersetzen!

Jegliche

Haftung und Gewähr für die Richtigkeit der Angaben wird hiermit von mir als

Verfasser ausdrücklich ausgeschlossen!

Copyright

2011 – Wolfgang Dingeldein, 57584 Wallmenroth (Germany)