Korrosionsreparaturen am VW-Käfer

Teil 1 - das Fahrgestell

zum Teil:

2 - Karosserie

3 - Reparaturverfahren

4 - Karosserieschweller

5 - Schiebedach

6- Vorderachse

"Rost" ist ein Stichwort, mit dem man fast jeden Oldtimerfan früher oder später in ernste Diskussionen verwickeln kann. Rost befällt ein Auto nicht "über Nacht", sondern er entwickelt sich wie ein Krebsbefall allmählich meist über viele Jahre unbemerkt, insbesondere in Hohlräumen, unter Dichtungen und in Blechfalzen, um erst sehr spät durch Aufquellen der Lackierung sein Erscheinen am Tageslicht zu dokumentieren. Für die betroffene Blechstelle ist es dann regelmäßig schon zu spät, oft ist sie mit kleinen Löchern überzogen wie ein Schweizer Käse. Besonders Fahrzeuge aus den 1970er und 80er Jahren sind herstellerseitig meist nicht hinreichend gegen Rostschäden konserviert worden. Der jährliche volkswirtschaftliche Schaden durch Rostschäden an PKW wurde vom TÜV noch in den 80er Jahren auf rund 200 Millionen DM geschätzt. Erst die moderneren Fahrzeuggenerationen der Jahre ab ca. 1990 haben bereits bei der Produktion eine wesentlich bessere Versiegelung erhalten, so dass Rostschäden heute eher selten geworden sind.

In unseren "erlauchten" Käferkreisen hält sich bis heute immer noch hartnäckig die Meinung, der Käfer sei generell vom Rostfraß weniger betroffen, was dann durch praktische Beispiele gern zu belegen versucht wird. Käferfreunde, mal Hand aufs Herz: Auch das Käferblech hat im Schnitt nur die international übliche Stärke von ca. 0,8 mm. Und durchgerostete Käfer gab es schon in den 1960er und 1970er Jahren zu hunderttausenden! Dass an Käfern bis heute eine relativ große Zahl überlebt hat, ist in erster Linie auf die riesengroße Fertigungszahl zurück zu führen. Nebenbei spielt allerdings auch eine Rolle, dass der Käfer wegen seiner eigenwilligen Konstruktionsmerk- male relativ leicht reparabel ist.

Heute handelt es sich bei den noch vorhandenen Käfern fast nur noch um Altsubstanz, die in vielen Fällen bereits einer recht umfangreichen Sanierung bedarf, um dem vorprogrammierten Weg zur Shredderanlage möglichst lange zu entgehen. Manche Fahrzeuge wurden vor Jahrzehnten mit recht abenteuerlichen Verfahren "repariert". Zum Beispiel finden sich immer noch Spuren von einlaminierten Glasfasermatten, etlichen Pfund Spachtel, manchmal sogar überzogen mit einer fachgerecht anmutenden Lackierung, die diese Mängel geschickt kaschiert.

Fangen wir damit an, die Käferkonstruktion etwas näher zu betrachten: Als erstes fällt angenehm auf, dass das eigentliche Fahrgestell und die Karosserie als trennbare Einheiten gefertigt worden sind. Im Gegensatz zu der seit den 1960er Jahren allgemein üblichen Pontonbauweise ergeben sich hierdurch etliche Vorteile. Beim Käfer hat nämlich primär das Fahrgestell mit seinem mächtig dimensionierten Rückgratrohr (Rahmentunnel) eine tragende Funktion. Dieser Fahrzeug- rahmen ist nicht übermäßig rostgefährdet, zumal der Tunnelbereich nicht in der unmittelbaren Spritzwasser-Einflusszone liegt. Schäden an der aufgeschraubten Karosserie haben damit oft keine unzumutbare Einschränkung der Verkehrssicherheit zur Folge und sind mit handwerklichem Geschick und geeignetem Werkzeug durchaus bei vertretbarem Aufwand reparierbar.

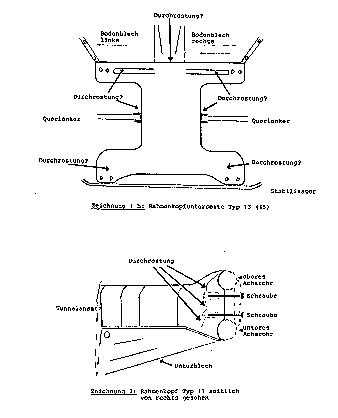

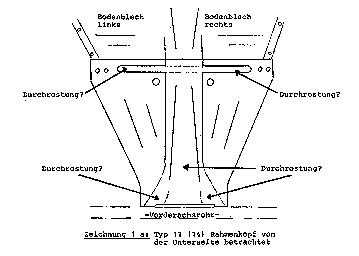

Am Fahrgestell bedarf jedoch der vordere Bereich des Rahmenkopfes einer besonderen Pflege und Kontrolle. Rahmenköpfe, sowohl beim Typ 11 als auch beim Typ 13, rosten gern an der Unterseite durch (siehe Zeichnungen). Da diese Korrosion auf der Innenseite beginnt, sollte der gefährdete Bereich regelmäßig durch leichtes Hämmern (Hammer mit geringem Gewicht, Kopf möglichst abgerundet) geprüft werden. Bei einwandfreiem Blechzustand federt der Hammer problemlos in der Hand zurück. Anderenfalls tritt eine leichte Verformung des bereits angegriffenen Blechstückes ein, wobei sich das Geräusch des Hämmerns anders anhört.

Bei VW 1302 und 1303 rostet der Rahmenkopf auch am oberen Blechprofil gern durch, etwa in Höhe der Querlenkerbefestigung. Beim Käfer mit kurzem Vorderwagen muss dem Bereich, in dem die vier Befestigungsschrauben des Vorderachskörpers eingeschraubt sind, Beachtung geschenkt werden. Hier kommt es häufig zu gefährlichen Durchrostungen des unmittelbaren Umfeldes der Gewindebuchsen! Grund für Durchrostungen an Rahmenköpfen ist einerseits Bildung von Schwitzwasser im Rahmentunnel, andererseits aber auch Wasser, das von außen durch gealterte, poröse Dichtungsmasse entlang der Verbindungsebenen eindringen kann. Rahmenkopfober- und -unterteil sind nämlich durch Punkt-, bzw. Strichschweißverbindungen mit- einander verbunden. Die zwischen den einzelnen Schweißstellen frei bleibenden Zonen, in denen die Bleche zwar dicht aufeinander liegen, wurden werksseitig mit einer schwarzen Gummimasse abgedichtet, deren Lebensdauer nur etwa 10 Jahre betrug. Bei manchen Fahrzeugen trat die Alterung dieser Dichtmasse schon nach 6 bis 8 Jahren auf! Sobald Wasser zwischen die Blechteile gelangte, kam es dort sofort zu Rostbildung! Rost bläht sich gegenüber der vorherigen Blechstärke auf bis siebenfaches Volumen auf, Blechverbindungen werden dadurch regelrecht auseinander gesprengt!

|

|

|

Rahmenkopfzeichnungen mit Darstellung Rostzonen: |

|

|

|

Es empfiehlt sich daher, die werksseitig an den Nähten aufgetragene Gummimasse zu entfernen. Meistens lässt sich diese bereits ohne große Kraftanstrengung abheben, wenn sie gar nicht mehr am Blech bindet. Der Schweißnahtbereich muss anschließend von außen gründlich gereinigt und von Oberflächenrost befreit werden. Anschließend mit Rostschutzgrundierung behandelt, wird der Bereich mit Endlack versehen (z. B. Chassis-Lack für LKW) und erst danach wird die Karosseriedichtmasse neu aufgetragen. Diese Dichtmasse sollte ein bis zwei Tage durchtrocknen, bevor sie abschließend mit Lack versiegelt wird. Die zusätzliche Schicht Endlack zwischen Grundierung und Gummimasse soll verhindern, dass es frühzeitig zu Feuchtigkeits-Unterwanderung des Dichtbereichs kommen kann. Karosseriemasse nimmt nämlich Wasser auf, was dann durch den Rostschutzgrund diffundieren kann.

Beim Typ 11 mit kurzem Vorderwagen befindet sich auf der Stirnseite des Rahmenkopfes (zwischen den beiden Achsrohren) ein ovaler Blechdeckel, der abgeschraubt werden kann. Vorsicht: bei Käfern vor Modelljahr 1979 war dieser Deckel mit 6 mm Schrauben befestigt, die gerne festrosten und beim Demontieren abreißen. Die Mexico-Käfer hingegen haben einfache Blechschrauben, die sich gut herausdrehen lassen. Nach dem Abschrauben des Deckels kann man mit Hilfe einer Taschenlampe und eines kleinen Spiegels in das Innere des Rahmenkopfes schauen. Ablagerungen auf der Innenseite lassen sich mit einem Schlauchaufsatz am Staubsauger herausholen. Für die Behandlung des Rahmenkopf-Innern hat sich ein Gemisch aus Hohlraumschutz und Korrosionsschutzöl (ggf. reicht auch Getriebeöl) gut bewährt. Der Ölzusatz im Hohlraumschutz bewirkt, dass die Masse längere Zeit flüssig bleibt und dann wirklich bis in den letzten Winkel vordringt. Bevor die Mischung durch die Öffnung hineingefüllt wird, muss unbedingt die Öffnung des Tunnels an der hinteren Rahmengabel mit einem Pfropfen (Kork oder Pinselstiel) verschlossen werden (Gummiventil vorher herausziehen). Ca. 1 Liter des Gemischs reicht für eine Innenkonservierung. Nach dem Einfüllen hebt man das Fahrzeug vorne leicht an, so dass sich die Brühe gleichmäßig im Rahmentunnel verteilt. Alternativ kann man auch ein paar Kilometer fahren, dann bewirken die Fliehkräfte den gleichen Effekt. Den Deckel bitte unbedingt wieder mit einer neuen Dichtung (oder einem Streifen Dichtmasse) anbauen. Nach ein paar Tagen wird der Pfropfen entfernt und das originale Gummiventil (gereinigt!) wieder eingebaut. Einziger Nachteil ist, dass es im Auto etliche Wochen nach Hohlraumschutz und Öl stinkt (Mitfahrer interpretieren dies gern als "Grüße vom Schrottplatz"!).

Eine Reparatur von Fahrzeugen mit Rahmenkopfschäden ist sehr aufwendig und daher recht teuer und für den "Gelegenheitsschweißer" nahezu undurchführbar. Sie ist grundsätzlich zulässig, wenn die Werksrichtlinien eingehalten werden und eine schweißtechnisch ausgebildete Person die Arbeiten ausführt. Auf die Grundzüge dieser Arbeiten werde ich in späteren Abschnitten noch eingehen, um die Problematik zu verdeutlichen. Bemerkt sei hier nur, dass es für die Rahmenkopfunterseite sowohl beim 1200 als auch für 1302/03 vorgefertigte Reparaturbleche zu kaufen gibt - allerdings von unterschiedlicher Qualität, je nach Bezugsquelle. Von VW gab es als Originalteil nur komplette Rahmenköpfe zum Anschweißen. Sofern wirklich nur das Unterblech von Korrosion betroffen ist, wäre eine Reparatur kostenmäßig gerade noch vertretbar, weil sie in der Regel keine aufwendigen Messarbeiten erfordert und der Achskörper (kurzer Vorderwagen) eingebaut bleiben kann. Dringend abgeraten werden muss von der vereinzelt beobachteten Unsitte, irgendwelche Blechflicken trickreich in oder über die befallenen Zonen zu schweißen. Dies findet nur selten die Billigung des TÜV´s, außerdem wird die Stabilität des Originals niemals erreicht. Auf die erhebliche Sicherheitsrelevanz dieser Bauteile sei hier hingewiesen!

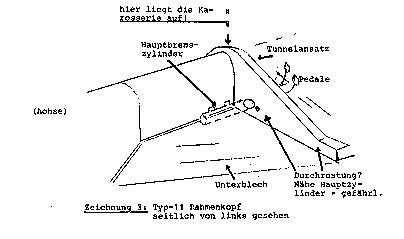

Nächster Prüfbestandteil des Fahrgestells ist der vordere Querprofilträger (Zeichnung 3). Dessen Außenprofil ist hier besonders oft betroffen. Vorgefertigte Reparaturbleche gibt es für diesen Bereich leider nicht. Eine Reparatur mit mind. 1,2 mm starkem Blech ist durchführbar, allerdings muss sehr sorgfältig gearbeitet werden, was eigentlich nur bei abgehobener Karosserie richtig möglich wird. Auf der Fahrerseite trägt das Blechprofil die Befestigung des Hauptbremszylinders. Bei Rostschäden in diesem Bereich kommt nur ein Komplettersatz des Blechs in Betracht, von Flickarbeiten muss im Sicherheitsinteresse dringend abgeraten werden!

|

Der eigentliche Rahmentunnel rostet nur sehr selten durch, Schäden kommen gelegentlich am Schweißnahtansatz an der Tunnelunterseite (in Höhe des Pedalhebelwerks) vor. Die eigentliche Schweißnaht ist dabei oft intakt, aber das unmittelbare Umfeld stark geschädigt. Der Schaden findet sich überdurchschnittlich oft bei 1302/03, weil deren Fahrgestell in diesem Bereich vertieft ist. Im tiefsten Bereich sammelt sich naturgemäß Kondenswasser und führt im Laufe der Jahre zum vorbeschriebenen Schaden. Sofern das Umfeld "gesund" ist, wird der TÜV vielleicht mit dem Aufsetzen eines Blechstreifens einverstanden sein. Dieser Flicken muss aber die angerostete Zone wesentlich überlappen. "Ewig" hält ein auf diese Weise behandeltes Fahrzeug jedoch nicht mehr, da sich zwischen Flicken und Originalteil ebenfalls recht schnell wieder Rost bilden wird. Bei den Schweißarbeiten ist die unmittelbar über der Schadstelle verlaufende Benzinleitung zu beachten. Also unbedingt Kraftstofftank ausbauen und Leitung leerblasen (oder mit Wasser füllen)! Die Leitung verläuft zwar ca. 2-3 cm über dem Tunnelboden, jedoch führt das Schweißen zu einer sehr starken Erwärmung des gesamten Umfelds.

Die beiden großen Bodenwannen des Käferfahrgestells haben auf ihrer Unterseite nur selten Korrosionsschäden, häufiger sind aber Verformungsschäden durch unsachgemäßes Ansetzen von Hebebühnen und Wagenhebern. Neuralgische Punkte sind die beiden originalen Wagenheberaufnahmen! Bei Fahrzeugen bis Modelljahr 1974 sollte man sie tunlichst nie benutzen, denn diese Käfer haben noch kein Verstärkungsblech im Seitenschweller, das die Hebe-Belastung mitträgt. Es ist möglich, dass sich beim Anheben die Hebestütze nach oben drückt und dabei Bodenblech, Trittbrett und Seitenschweller ernsthaft beschädigt! Ein kleiner Scherenwagenheber, dier hinten unter den Federdeckeln und vorne unter dem Achskörper angesetzt wird, ist die wesentlich fahrzeugschonendere und zugleich standfestere Lösung!

Der Innenboden ist bei vielen Käfern durch Kondenswasser arg angerostet. Um dies zu prüfen, kann wie folgt vorgegangen werden: hintere Sitzbank und Batterie ausbauen. Ist Batteriekasten frei von Rostschäden? Auf dem Wagenboden sind bei den meisten Käfermodellen Bitumen-Styropormatten aufgeklebt. Prüfen, ob diese Platten richtig befestigt sind. Lassen sie sich teilweise anheben, findet sich darunter oft eine große Roststelle. Solche Bodenbereiche bedürfen dann in der Regel einer umfangreichen Sanierung (Abschleifen, Grundierung und Lack auftragen), sofern noch keine Löcher entstanden sind. Löcher können aber relativ problemlos zugeschweißt werden. Es gibt hierfür auch komplette Bodenhälften oder Bodenabschnittsbleche zu kaufen. Einen intakten Boden kann man gut schützen, indem man regelmäßig Wachs aufträgt. Übrigens: wer sich regelmäßig sehr heftig auf seinen Fahrersitz "wirft", wird früher oder später einmal Risse im Bodenblech entlang der Sitzschienenkanten feststellen! Über die Sinnhaftigkeit der Bitumenmatten lässt sich übrigens streiten, sie verbessern die Geräuschdämpfung und saugen bekanntlich das Wasser auf, erschweren aber jegliche Arbeiten am Boden. Besonders vom Innenbodenrost betroffen sind naturgemäß alle Cabrios, aber auch Limousinen befinden sich oft in einem sehr desolaten Zustand, besonders, wenn über längere Zeit Wasser durch Schwellerschäden, etc. eingedrungen ist.

|

|

Die Schraubkanten, an der Bodenblech und Schweller miteinander verbunden sind, haben oft auch starke Rostschäden, die sich erst auf den zweiten Blick offenbaren. In diesem Fall hilft nur Abheben der Karosserie und Ersatz der Schraubkante. Von vorgefertigten Ersatzprofilen für die Schraubkante sei hier übrigens abgeraten. Sie sind zwar im Vergleich zum kompletten Bodenblech relativ billig, aber der korrekte Einbau ist viel zeitintensiver als ein Wechsel eines ganzen Bodenblechs! Außerdem hat man später einen weiteren Überlappungsbereich am Bodenblech, der gerne neue Unterrostungen fördert.

Die bisher nicht erwähnten Bereiche des Fahrgestells sind weniger rostgefährdet. Allerdings habe ich sogar schon einmal einen Käfer gesehen, bei dem die Oberseiten der hinteren Rahmengabel-Tragrohre im Bereich des Getriebes durchgerostet waren. Dies dürfte aber eher die Ausnahme sein. Häufiger finden sich jedoch durchgerostete Federstrebendeckel. Diese müssen dann aus Gründen der Verkehrssicherheit ersetzt werden, weil sie die äußere Lagerung der Federstrebe mittragen. Die Materialkosten sind hierfür gering, lediglich beim Ausbau muss man die Schrauben sehr vorsichtig lösen, damit sie nicht abreißen. Bei dieser Gelegenheit sollten unbedingt die Gummilager der Federstreben ersetzt werden - der Käfer wird es seinem Fahrer mit besserer Straßenlage danken! Man beachte auch, ob sich ggf. tiefe Scheuerspuren an den Federstreben befinden. Wenn die Federstreben stark im Bereich des Gummilagers gescheuert haben, müssen sie ausgewechselt werden (Verkehrssicherheit!).

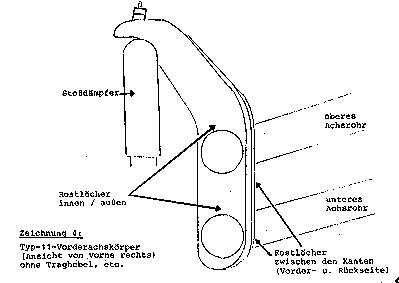

Beim Käfer mit kurzem Vorderwagen ist als nächster Punkt die Vorderachse zu beachten. Hier kommt es oft zu Korrosion an den seitlichen Hohlprofilträgern (siehe Zeichnung 4). Es gibt hierfür vorbereitete Reparaturbleche, die nach einer bestimmten Anleitung (worauf noch eingegangen wird) einzubauen sind. Leider lassen sich hiermit nur selten alle Schadstellen einwandfrei abdecken. Zudem ist die Reinigung der Schadstellen bei eingebauter Achse recht schwierig. Ich ziehe daher in aller Regel den Einbau eines neuen Vorderachskörpers diesen Arbeiten vor. Billiger geht es ggf. mit dem Einbau einer Gebrauchtachse. Auch hier gilt besonders: Hände weg von Arbeiten, die man noch nie gemacht hat! Fehler beim Einbau von Lenkungsteilen, etc. können tödlich enden. Nach Einbau eines anderen Achskörpers sollte man die Einstellung von Sturz und Vorspur prüfen lassen (Spurstangen unbedingt vorher gangbar machen).

|

Bei den Modellen mit Doppelgelenk-Hinterachse sind ferner die Schräglenkerschwingen auf Durchrostungen zu prüfen (abklopfen, besonders ca. 5-15 cm vor den Antriebswellen an der Oberseite des Schräglenkers). An der Vorderachse der Modelle 1302/03 ist die Lenkhebelbefestigung am Achsschenkel besonders rostgefährdet (Hohlteil).

An Fahrzeugen mit Doppelgelenkachse, die eine hohe Laufleistung haben, treten gelegentlich gefährliche Rostschäden und Scheuerstellen an den hinteren Federstreben auf. Es bildet sich gerne zwischen der Federstrebe und dem Schräglenker im Bereich der Verschraubung Rost, der dann die Verschraubung regelrecht auseinander drückt (siehe blauer Pfeil). Dieser Rost sollte unbedingt nach dem Lösen der Verschraubung entfernt werden. Hat die Federstrebe tiefgehende Anrostungen, ist sie in jedem Fall auszutauschen.

Ferner bilden sich unter den Federdeckeln im Bereich der Gummilager gerne Scheuerstellen an den Innen- und Außenseiten der Federstreben (siehe gelben Pfeil). Diese Scheuerstellen verjüngen die Stahlstärke im Laufe der Jahre. Deckel der Federstreben abschrauben, Gummilager außen abziehen: Wenn tiefgehende Scheuerstellen an der Federstrebe vorhanden sind, ist sie unbedingt auszutauschen!

Einwandfreie Federstreben und Schräglenker sind für die Fahrsicherheit des Käfers von entscheidender Bedeutung! Daher bitte immer auf deren mangelfreien Zustand achten!

|

Korrosionsreparaturen

- zum Teil: 2 - Karosserie

3 - Reparaturverfahren

4 - Karosserieschweller

5 - Schiebedach

6- Vorderachse

Aktualisiert am 11.05.2003 - Copyright Wolfgang

Dingeldein

Alle Tipps erfolgen unter Ausschluss jeglicher Haftung und Gewährleistung!