Korrosionsreparaturen am VW-Käfer

Teil 3 - Reparaturverfahren

zum Teil: 1 - Fahrgestell

2 - Karosserie

4 - Karosserieschweller

5 - Schiebedach

6- Vorderachse

Besonders an die Selbermacher unter den Käferfreunden richtet sich der Appell, die nachfolgend beschriebenene Arbeiten nur dann auszuführen, wenn ausreichend Fachkenntnisse hierfür zur Verfügung stehen. Ansonsten gilt: Finger davon lassen und jemanden hinzuziehen, der sich damit auskennt! Straf- und verkehrsrechtlich relevant sind stets vorsätzliche oder grob fahrlässige Handlungen. Vorsätzlich oder grob fahrlässig handelt nach dem allgemeinen Rechtsverständnis auch jeder, der ein Fahrzeug "repariert", obwohl er die entsprechenden Fachkenntnisse hierfür nicht vorweisen kann. Dies sollte jeder sowohl bei Eigenleistungen als auch bei der Beauftragung eines Dritten (z. B. auch Schwarzarbeiter) unbedingt beachten!

Treten bei einem Unfall, z. B. mitverursacht durch eine fahrlässige Reparaturarbeit Personenschäden ein, so wird wahrscheinlich ein Strafverfahren gegen den Verursacher eingeleitet.

Merke: Alle Tipps auf diesen Webseiten sind lediglich als Ratschläge und nicht als verbindliche Reparaturanweisungen zu verstehen! Es wird keinerlei Haftung hinsichtlich der Richtigkeit übernommen. Ansprüche gleich welcher Art können daraus nicht hergeleitet werden!

Alle Reparaturarbeiten an Karosserie und Fahrgestell sind grundsätzlich nach den für Schweißverbindungen geltenden Normen auszuführen. Als oberstes Gebot für alle Austausch- oder Flickarbeiten an Blechteilen gilt, dass die ursprünglich werksseitig vorgesehene Stabilität des entsprechenden Bauteils durch die Reparatur wieder hergestellt und nicht noch zusätzlich geschwächt wird. Zur Funktionstüchtigkeit zählt auch das werksseitig erprobte Crash-Verhalten bei Unfällen, was heute auch durch entsprechende europaweit geltende Normen festgelegt ist. So soll sich z. B. ein Längsträger bei einem Aufprall in einer bestimmten Weise verformen können, was durch eine falsche Reparaturmethode an diesem Bauteil beeinträchtigt werden kann, auch wenn die Reparatur für die Fahrstabilität durchaus ausreichend wäre. Für frühere Konstruktionen, wie z. B. auch den VW-Käfer, kommen insbesondere die erst seit den 1980er Jahren eingeführten Bestimmungen allerdings nicht zur Anwendung.

VW hat bereits Anfang der 1970er Jahre Detailverbesserungen an der Käferkarosserie vorgenommen, die den Fahrzeuginsassen bei Unfällen etwas mehr Schutz geben sollten. So wurden z. B. die Türinnenseiten wiederholt geändert, die Schließfallen erhielten zusätzliche Anschlagpuffer und unter der hinteren Sitzbank finden sich an den Ansätzen der Radkästen ab 1973 Verstärkungen, ab 1975 wurden die inneren Halterungen der hinteren Sicherheitsgurte direkt mittels Laschen mit dem Fahrgestell verschraubt (größere Ausreißsicherheit). Bei Fahrzeugen mit kurzem Vorderwagen findet sich ab 1971 ein Verstärkungsblech innerhalb des Rahmenkopfes. Fahrzeuge mit langem Vorderwagen erhielten einen Pralldämpfer vor dem Rahmenkopf montiert. Bereits ab 1968 wurden Stoßstangen und Halter verstärkt, Sicherheitslenksäule und Zweikreisbremsanlage eingeführt (außer beim VW 1200).

Für tragende Karosserieteile

generell abzulehnen ist das Schweißen von durch- gehenden Nahtverbindungen

(unterbrechungsfreie Stumpfnaht)!

Das Ziehen einer durchgehenden Schweißnaht bedeutet nämlich immer auch eine sehr starke

Erwärmung des Umfeldmaterials; dies gilt auch beim Schutzgasschweißen! Als Folge treten

neben Verspannungen auch Materialerweichungen im Umfeld auf. Zulässig ist das

durchgehende Schweißen allenfalls bei weniger beanspruchten Teilen (z. B. Einschweißen

eines Lüftungsgitters in eine Motorhaube). Hier bieten sie den Vorteil, dass später die

zum Ausgleich aufgetragene Spachtelmasse nicht wieder durch Schwingungen reißt, wie es

ggf. bei Punktschweißverbindungen leicht möglich ist.

Beim Stumpfschweißen sollten die Nähte an glatten Karosserieflächen gem. der folgenden Zeichnung gezogen werden, um den Materialverzug möglichst gering zu halten:

|

|

|

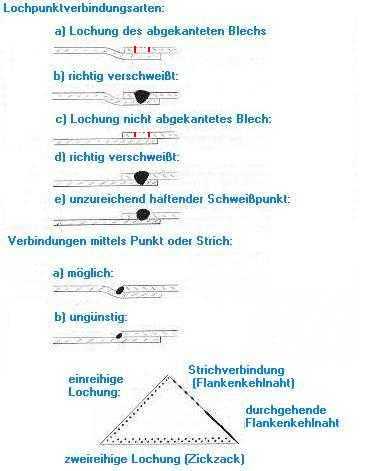

Nach jedem Anbringen eines Nahtabschnitts ist unbedingt einer Abkühlphase abzuwarten, sonst kann sich das Blech verwerfen! Auch Schockabkühlungen mit Wasser können Verwerfungen hervorrufen! An tragenden Teilen (wie z. B. Schweller, Dachholme, Radkästen, Endspitzen) hingegen darf ausschließlich mit Punkt- bzw. Strichschweißverbindungen (unterbrochene, kurze Nahtstücke) gearbeitet werden, wobei die Richtlinien aus dem Werkstatthandbuch des Herstellers zu beachten sind. Besondere Bedeutung kommt dem Lochpunktschweißverfahren zu. Hierbei werden die zu verschweißenden Blechstücke in einem Bereich von 2-3 cm überlappend angeordnet. Eines der beiden Bleche wird mit einer Absetzzange bearbeitet, so dass die beiden Bleche anschließend auf der Sichtseite stoßfrei überlappt werden können. Die Verbindungszone wird anschließend mit einer speziellen Lochpunktzange bearbeitet, d. h. einseitig mit Löchern zum Verschweißen von Ober- und Unterblech versehen. Der Durchmesser dieser Schweißlöcher richtet sich nach der Stärke des zu verarbeitenden Blechstücks, bei typischem Karosserieblech von 0,8 bis 1,0 mm eignet sich ein Lochpunktdurchmesser von ca. 6 mm. Die Löcher werden auf dem ganzen Überlappungsbereich angebracht und zwar in einem Abstand von etwa "Lochdurchmesser x 3 x Blechstärke des Oberblechs". |

|

|

|

Nach dem Übereinanderlegen der Bleche kann durch Zuschweißen der Löcher das Oberblech mit dem Unterblech verbunden werden. Die Lochgruppe ist stets von der Mitte des Blechs ausgehend zu den Rändern hin zu verschweißen. Dabei in beide Richtungen gleichmäßig arbeiten. Ggf. empfiehlt es sich, das Blech vor dem endgültigen Festschweißen durch einige wenige Schweißpünktchen zu fixieren. Dies erleichtert auch den Stromübergang zwischen den Blechen während des Schweißens. An jedem Schweißpunkt ist im Moment des Verschweißens das Blech mittels starkem Schraubendreher oder ähnlichem (ggf. durch einen Helfer) gut anzudrücken, um eine spaltfreie Verbindung zu erreichen.

Falls Blechteile schlecht vorgeformt wurden, können sie nach der Erwärmung durch die ersten Schweißpunkte relativ leicht mit dem Karosseriehammer auf ihr endgültiges Maß gebracht werden. Hilfreich sind beim Ansetzen der Blechteile entsprechende Fixierzangen.

Unbedingte Voraussetzung für eine einwandfreie Schweißverbindung ist das vorherige Blankschleifen der Schweißzonen mittels Winkelschleifer, o. ä. Dabei darf allerdings das gesunde Material nicht stark in seinem Durchmesser verringert werden. Nur rost-, fett- und lackfreie Bleche lassen sich ordentlich verbinden! Die Schweißzonen sollten mindestens 3 bis 4 cm über die Lochpunktzone hinaus vorgereinigt werden. Alle verbleibenden Rückstände verbrannter Lacke und Schlackereste, etc., zwischen überlappenden Blechen bewirken unter Wassereinfluss die Bildung angriffslustiger Säuren, die sofort wieder neuen Rost herbeiführen. Deshalb muss nach den Schweißarbeiten die Reparaturstelle nochmals sehr gründlich gereinigt werden (Drahtbürstenaufsatz für Winkelschleifer oder Bohrmaschine). Danach wird die Stelle mit handelsüblicher Verdünnung abgewaschen, bevor Grundierung aufgetragen wird. Das Beischleifen überstehender Schweißpunkte ist nur sehr begrenzt zulässig, weil sonst die Stabilität der Verbindung verringert werden kann. Insbesondere durchgezogene Stumpfnähte sollten nicht beigeschliffen werden. Bei Innenseiten von Bauteilen, die man nach dem Verschweißen nicht mehr von außen erreichen kann, empfiehlt sich ein vorheriges Grundieren, wobei die Schweißzone natürlich blank bleiben muss.

Bei allen Lochpunktverbindungen ist darauf zu achten, dass die Punkte einwandfrei am unteren Blech haften, d. h. sie müssen damit verschmelzen! Es muss daher mit genügend Stromstärke und Drahtvorschub gearbeitet werden. Während des Schweißens kann man ggf. mit dem Elektrodendraht im Schmelzmaterial des Schweißpunktes "rühren". Dadurch erreicht man, dass der Schweißpunkt ringsherum richtig zuläuft. Nicht richtig zugelaufene Punkte haben unter Umständen eine Kerbwirkung! Wenn sich einzelne Punkte später im Fahrbetrieb gelöst haben sollten, kann man dies oft durch eigenartige Knackgeräusche der Karosserie feststellen - lokalisieren kann man sie meistens jedoch nicht! Einzelne gelöste Punkte sind aber noch die harmloseste mögliche Folge einer schlecht geschweißten Verbindung! Man stelle sich mal vor, was passiert, wenn eine schlecht eingeschweißte Karosserieendspitze beim Abschleppversuch samt Stoßstangenhalter regelrecht abreißt!

|

Ein rechtes Endspitzen-Reparaturblech wurde am Rand von der Herstellergrundierung befreit und mit einer teilweise doppelt geführten Lochreihe versehen. Dann wurde das Teil nach entsprechender Einmessung mit den drei Kotflügelschrauben und einer Feststellzange am Wagen fixiert. Der Rost am Originalteil unter dem Neuteil wurde zuvor natürlich komplett herausgeschnitten und die Übergangszone penibel gereinigt. Für das Neuteil musste hier aber zumindest ein "Heftrand" verbleiben. Sofern die Korrosion bereits auf die zum Anschweißen benötigte Restzone übergegriffen hatte, wird es problematisch. Dann müssen Laschen aus Blech zurecht geschnitten werden, die am Abschlussblech angeschweißt werden. Ein millimetergenaues Fixieren des Neuteils ist zwar die beste Lösung, sollten jedoch kleinere Abweichungen entstehen, lassen sich diese später durch Nachsetzen am Stoßstangenhalter ausgleichen.

|

Zur Abwechselung hier mal eine linke Endspitze: Das Teil wurde, wie zu Bild 1 beschrieben, fixiert und dann von der oberen Ecke zu den beiden Rändern lochpunktgeschweißt. Die Schweißstellen wurden anschließend geputzt und leicht entgratet. Ein Beischleifen der Noppen erübrigte sich, denn unter dem Kotflügel bedarf es nicht gleich einer übertriebenen optischen Veredelung. Nur gegen Rostbildung wurde noch einiges getan, was nicht unbedingt in jeder Werkstatt selbstverständlich ist: Es erfolgte eine Grundierung mit dünnflüssigem Zinkchromatlack, der in mehreren Schichten aufgepinselt wurde. Dabei wurde das Material besonders in die Überlappungszonen gestrichen, daher musste es auch entsprechend dünnflüssig sein. Dadurch ist weitgehend gelungen, die blanken Innenseiten der Überlappungszonen noch nachträglich mit einer Schutzschicht zu überziehen. Nach dem Trocknen wurden sämtliche Nahtstellen (auch die herstellerseitig bereits am Neuteil vorhandenen) mit Karosseriegummimasse abgedichtet. Danach kann der gesamte Bereich mit diversen Lacken und Schutzmitteln weiter behandelt werden ...

Was man auf den beiden Fotos nicht sieht: Auch auf den Innenseiten wurden die neuen Endspitzen mit den Dreiecksblechen im Motorraum verschweißt, damit sie auch einer evtl. Querbelastung besser standhalten können (z. B. beim Abschleppen). Beim Schweißen in der Nähe des Motorraums beachte man die stark erhöhte Brandgefahr. Am besten ist es, vorher eine Motorwäsche vorzunehmen, falls sich Schmutz und Ölreste dort schon zu einer leicht entzündlichen Masse verbunden haben sollten. Die seitlichen Dämpfungspappen sind unbedingt vor Arbeitsbeginn auszubauen, da es darunter besonders gerne kokelt. Noch besser: Tank ausbauen und in sicherer Entfernung ablegen. Feuerlöscher und ein großer Eimer mit Wasser sollten stets zur Hand sein!

Zu Gefahren bei Trenn-, Schleif- und Schweißarbeiten sind übrigens noch einige wichtige Hinweise angebracht:

1. Beim Trennen und Schleifen immer Schutzbrille tragen! Am Fahrzeug Scheiben und Lackflächen gegen Funkenflug schützen. Stets Schleifrückstände nach der Arbeit sofort mit weichem Pinsel vom Fahrzeug entfernen, da sie sonst auf dem Lack festrosten können. Eine Nacht im Freien (Morgentau) reicht, um eine mit Schleifstaub benetzte Lackierung ein für allemal zu vernichten! Rostpartikel lassen sich ggf. auch mit einem Stabmagneten einfangen, über den zuvor ein weicher Lappen gezogen wird. Gute Dienste leistet auch ein alter Haushalts- staubsauger, auf den z. B. ein Pappschlauch aufgesteckt werden kann (im Autozubehör erhältliche Vorwärmschläuche, o. ä.). Damit kommt man fast in jeden Winkel!

2. Schleifgeräte können beim Betrieb an Kanten hängenbleiben und (einem ins Gesicht) springen! Beim Arbeiten liegend unter dem Wagen besteht trotz Schutzbrille ein ganz erhebliches Verletzungsrisiko - insbesondere für die Augen! Ein alter Motorradhelm mit abgedichtetem Visier bietet hier einen gewissen Schutz, auch wenn dies komisch aussieht! Niemals mit einem großen Zweihand-Winkelschleifer über Kopf arbeiten! Solche Werkzeuge habe ich schon viele Meter weit durch Werkstätten fliegen gesehen!

3. Beim Schweißen und Schleifen besteht stets Brandgefahr, nicht nur durch Tank und Kraftstoff- leitungen! Insbesondere durch Hohlraumschutz (z. B. in Schwellern oder hinteren Seitenteilen), Karosseriedichtmasse, Hohlraumschaum (werksseitig in den C-Säulen verarbeitet ab 08/1967), Teerpappen und Innenteppiche. Teppiche im Wagen immer entfernen - sie sind meist sehr alt und brennen wie Zunder! Dies gilt auch dann, wenn z. B. nur außen in einem Radkasten gearbeitet werden soll, da die Schweißglut bei Rostkontakt nach innen durchschlägt! Vor dem Schweißen einen Helfer zur Beobachtung des Innenraums beordern! Genügend Wasser und nasse Lappen müssen zum Löschen entstehender Brände griffbereit sein. Ein Feuerlöscher sollte für Notfälle auch am Arbeitsplatz stehen.

4. Arbeiten in der Nähe der Batterie sind sehr gefährlich. Die Batterie kann während des Ladevorgangs Wasserstoffgas (Knallgas) freisetzen. Dieses explodiert beim leichtesten Funken. Die Batterie zerbricht dann, Säure spritzt umher. Bei Kontakten von Haut oder Augen mit Batteriesäure sofort mit sehr viel Wasser abspülen und Arzt aufsuchen!

5. Schweißbrille, Schutzschirm und Schutzhandschuhe sind ein unbedingtes Muss! Ärmel herunter krempeln und obersten Jackenknopf schließen, dies vermindert unangenehme und schlecht heilende Brandverletzungen durch herumspritzende Schlacke. Beim Arbeiten im Liegen sollte man sich unbedingt auch die Ohren abdecken. Heiße Glut kann leicht ein Trommelfell zerstören. Schweißen verursacht UV-Strahlung (Sonnenbrand ähnliche Hautreizung), vor der ein Schutzschirm besser als eine einfache Schweißerbrille schützt. Leider behindert der Schirm die Bewegungsfähigkeit so stark, dass ein Arbeitsergebnis beeinträchtigt werden kann! Niemals direkt ungeschützt in die Schweißflamme schauen, dies zerstört die Netzhaut der Augen unwiederbringlich!

Korrosionsreparaturen

zum

Teil: 1 - Fahrgestell

2 - Karosserie

4 - Karosserieschweller

5 - Schiebedach

6- Vorderachse

Aktualisiert am 27.07.2002 - Copyright Wolfgang

Dingeldein

Alle Tipps erfolgen unter Ausschluss jeglicher Haftung und Gewährleistung!