Korrosionsreparaturen am VW-Käfer

Teil 4 -

Karosserieschweller-Reparaturverfahren

zum Teil: 1 -

Fahrgestell

2 - Karosserie

3 - Reparaturverfahren

5 - Schiebedach

6- Vorderachse

Merke: Alle Tipps auf diesen Webseiten sind lediglich als Ratschläge und nicht als verbindliche Reparaturanweisungen zu verstehen! Es wird keinerlei Haftung hinsichtlich der Richtigkeit übernommen. Ansprüche gleich welcher Art können daraus nicht hergeleitet werden! Beachten Sie unbedingt die Ausführungen zur Zulässigkeit von Reparaturen im Teil 3!

Viele unserer Fahrzeuge haben besondere Rostprobleme im Bereich der Karosserieschweller, deren jeweilige Endpunkte hinter den Kotflügelansätzen verstärkt Spritzwassereinflüssen ausgesetzt sind. Hier kommt es bereits bei kleinsten Undichtigkeiten zum Eindringen des Wassers in die Hohlräume. Die Dichtungszonen an den Schwellerenden sollten regelmäßig kontrolliert werden. Gealterte Dichtungsmasse ist durch eine Neuversiegelung zu ersetzen. Hier bitte qualitativ hochwertiges Karosseriesilikon verwenden. Unterbodenschutz allein ist völlig ungeeignet, weil das Bitumen sehr viel Wasser aufnimmt und es dann zu Unterrostungen kommt. In den Schwellern bildet sich ferner Kondenswasser, selbst wenn das Auto abgemeldet in der Garage steht (Temperaturwechsel bei Wetterumschwung). Etwas minimieren kann man dieses Problem, wenn man ein Fahrzeug vor der Winterstilllegung an einem trockenen Herbsttag nochmal mit eingeschalteter Heizung eine längere Strecke fährt und danach nicht mehr abwäscht.

Auch bei intakter Schwellerabdichtung sammelt sich also Wasser in den Holmen an. Dafür haben die Schwellerunterseiten ab Modelljahr 1968 vorne und hinten je ein Wasserabtropfloch, serienmäßig durch ein Gummiventil verschlossen, erhalten. Das Wasser wird durch eine geschickte Kanalführung in der Blechpressung zu diesen Abtropflöchern geleitet und kann dort zwischen Blech und Gummi langsam entweichen. Daher sollte darauf geachtet werden, dass einerseits diese Gummiventile eingebaut bleiben (Spritzwasserschutz), andererseits aber keinesfalls mit Unterbodenschutz zugekleistert sind!

Die Ursachen für die Ansammlung von Wasser in die Holme sind unterschiedlich. Selten ist das Eindringen an der Dichtung der hinteren Seitenfenster (Ausnahme: Kabriolett, hier läuft immer sehr viel Wasser an den Fensterdichtungen herein). Größere Mengen Wasser tropfen aber im Bereich unter der Frontscheibendichtung (Eckenablaufbohrungen links und rechts) in die A-Säulen und gelangen von dort auf Umwegen bis in die Schweller, insbesondere wenn die Scheibendichtung bereits gealtert ist. Ich habe an meinen Fahrzeugen hierfür in den Ablaufbohrungen des Scheibenrahmens kleine 5-mm-Rohrstücke angelötet. Darauf wurden Gummischläuche gesteckt, die dann direkt über die Ersatzradwanne nach außen geführt wurden.

Auch die Antenne ist immer ein Quell für Wasserdurchlass. Selbst wenn die Antenne am Ansatz außen ordentlich abgedichtet ist, so wird doch durch die einzelnen Teleskoprohre immer Wasser nach innen transportiert und läuft dann am unteren Antennenende ab (begrenzte Abhilfe: Antenne regelmäßig mit Wachs versiegeln). Im Bereich der Tankklappe (ab Modelljahr 1968) kann ebenfalls Regenwasser eindringen, ggf. durch undichte Gummistopfen oder die Tankstutzendurchführung. Möglicherweise gelangen auch geringe Mengen Wasser über die Einschweißmuttern der Kotflügelschrauben nach innen, daher sollten diese immer gut versiegelt sein. Die Kotflügelschrauben sollte man mit Grafitfett gegen Korrosion schützen. Übrigens sind die handelsüblichen verzinkten Schrauben nicht geeignet, weil sie zu Korrosion an den Einschweißmuttern führen (sie rosten sich regelrecht fest) - wegen der Bildung eines elektrischen Felds. Hier sind Schwarzschrauben immer die bessere Alternative! Hinsichtlich der Karmann- Cabrios ist zu erwähnen, dass immer Regenwasser an den beiden Öffnungen für die Verdeckschnapper im oberen Scheibenrahmen hineinläuft.

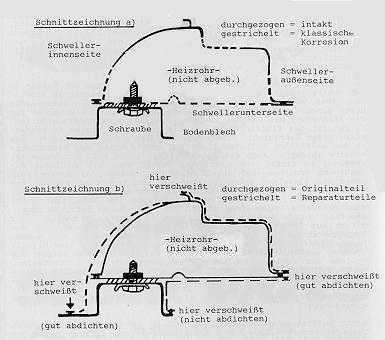

Wie bereits erwähnt, verfügen die

Unterseiten der Holme über eine Falzung, die einerseits die Stabilität des Bauteils

gegen Verzug gewährleistet, andererseits aber das Wasser gezielt zu den Abtropflöchern

leiten soll. Im Laufe eines langen Käferlebens setzen sich Schmutzreste und Rostpartikel

auf dem Schwellerboden ab, wodurch sich wiederum diese Falzung zusetzt. Angesammelter

Schmutz bleibt recht konstant feucht (zumindest in unseren Breitengraden) und steht dem

weiteren Rostvorgang katalysatorisch sehr hilfreich zur Seite. Sehr oft kommt es dann vor,

dass die Schwellerunterseite bereits nach leichten "Schraubendreherstichen"

Löcher aufweist. Auch die Schwellerunterkante im Innenraum hält oft dieser Behandlung

nicht mehr stand. Zur werkstattüblichen, für den "Normalkunden" wirtschaftlich

erschwinglichen Schnellreparatur haben Zubehörfirmen seit vielen Jahren besondere

Reparaturbleche (3 verschiedene für jede Wagenseite) für die Schwellerunterseite im

Programm. Viele Wagen wurden damit bereits in den 1970er und 1980er Jahren wieder

zusammengeflickt. Manchmal wurden diese Bleche "mehrlagig" wie Jahresringe

verbaut! Zum besseren Verständnis hier zwei Schnittzeichnungen eines Schwellerholmes in

Höhe der Türen. Zeichnung a) stellt die klassische Zone des Rostbefalls dar, Zeichnung

b) auch das entsprechend werkstattmäßig eingebaute Reparaturblech. Aus

Vereinfachungsgründen wurde das im Schweller eingebaute Heizrohr nicht dargestellt:

|

|

|

Die Ableitung von Regenwasser auf den Innenboden hat ihre Hauptursache in der mangelhaften Abdichtung zwischen Innenschweller-Neuteil, verbliebenem Altteil und Bodenblech. Auch die Tatsache, dass das neue Schwellerunterteil keine eingeprägte Sicke vergleichbar dem Original aufweist, trägt dazu bei, dass jetzt Wasser den Weg in den Innenraum finden kann! Als weiterer Nachteil der Reparatur kommt hinzu, dass bei den Arbeiten die Bodendichtung oft durch Brandschäden zerstört wird. Bei einem serienmäßigen Käfer rostet die Schraubkante des Bodenblechs (Auflagefläche für die Bodendichtung) nur eher selten durch, weil sie nicht konstant feucht bleibt. Nach Anbringen des Reparatur-Schwellerunterteils jedoch wird diese Kante in den neuen Hohlraum einbezogen, sie leidet anschließend sehr stark an Rostfraß. Auch aus Stabilitätsgründen dürften einige Argumente gegen dieses Reparaturverfahren sprechen, trotzdem ist es in der Vergangenheit hunderttausendfach ausgeführt worden. Man beachte, dass mit diesen Reparaturteilen der meistens auch stark geschädigte Bereich der eigentlichen Karosserie-Schraubkante am Schweller nicht gleichwertig ersetzt wird. Somit ist ein der Serienkonstruktion vergleichbares Stabilitätsniveau wohl kaum erreichbar. Bei der allgemein sehr soliden Käferkonstruktion wirkt sich dies in der Praxis aber eher kaum nachteilig aus, da der Wagen im Wesentlichen vom Fahrgestell her getragen wird. Theoretisch könnte man bei der Limousine beide Schwellerabschnitte unterhalb der Türen komplett heraustrennen, ohne dass sich der Wagen anschließend irreparabel verziehen würde - praktisch sollte man natürlich aber immer seitenweise vorgehen. Wie die Zeichnung b) ferner zeigt, kann die mögliche Schweißverbindung zwischen Schwellerunterteil und Bodengruppe stets nur ungünstig als sog. Stirnkehlnaht oder -punktverbindung ausgeführt werden. Schlimmer ist jedoch, dass bei einer späteren umfangreichen Restaurierung ohne Einsatz eines Trennschleifers keine Möglichkeit mehr besteht, die Karosserie vom Fahrgestell abzuheben! Seitdem der Käfer aus dem Alltagsbetrieb nahezu verschwunden ist, beschäftigt man sich heute kaum noch mit der vorbeschriebenen Reparaturvariante. Der Komplettersatz von Schwellerholmen wird im Gegensatz zu früher fast immer vorgezogen, zumal die Teile preislich erschwinglich auf dem Zubehörmarkt verfügbar sind. Allerdings sollte hierfür ein Abheben der Karosserie erfolgen. Die Altteile müssen komplett herausgetrennt werden - immer nur auf der Fahrzeugseite, die gerade in Arbeit ist. Die andere Seite bleibt bis zum Abschluss der ersten Seite unangetastet! Vor dem Heraustrennen sollte man die Originalmaße im Türausschnitt alle notieren, damit im Falle eines Verzugs wieder korrigiert werden kann. Manche Schrauber befestigen vor der Reparatur im Türausschnitt zwischen A- und B-Säule ein Vierkantrohr, o. ä., womit ein Verzug verhindert werden soll. Bei der Limousine halte ich dies jedoch nicht für unbedingt erforderlich. Beide Türen sollten aber immer herausgeschraubt werden, da sie bei der Arbeit stören und zudem mit ihrem hohen Eigengewicht auf die Reparaturstelle drücken. Die abgebaute Karosserie sollte sorgfältig und gleichmäßig an mindestens 6 bis 8 Auflagepunkten durch Holzböcke abgestützt werden. Der neue Schweller kann vor dem Einbau auf seiner Innenseite mit Grundierung vorbehandelt werden (langer Pinselstiehl). Das Neuteil muss sehr sauber eingepasst werden, dabei sind die vorher notierten Maße hilfreich. Nach dem Festheften des Neuteils mit einigen wenigen Schweißpunkten werden alle Maße nochmals überprüft und die jeweilige Tür probeweise eingebaut. Die Türspalte müssen korrekt sein und die Tür muss wieder sauber in ihr Schloss fallen. Danach ist die Tür wieder herauszunehmen und die eigentliche Schweißarbeit am Schweller vorzunehmen. Vor dem Aufsetzen der Karosserie auf die Bodengruppe sind die Auflageflächen für die Bodendichtung sowohl am Fahrgestell als auch am neuen Schweller sorgfältig zu lackieren (Grund- und Decklack). Als Decklack eignet sich z. B. auch wasserresistenter Schwimmbadlack, der zudem sehr preiswert ist. Man kann notfalls einen ganzen Schweller auch bei nicht komplett abgehobener Karosserie ersetzen. Hierfür müssen aber zumindest alle Verbindungsschrauben auf der Fahrzeugseite, an der gearbeitet werden soll, zwischen Karosserie und Fahrgestell herausgedreht werden. Danach lässt sich mit Holzkeilen, die vorne und hinten unter den Rahmenquerträgern und zusätzlich hinten im Bereich der Radkastenaufnahme eingetrieben werden, der notwendige Arbeitsspalt erzielen. Allerdings ist es äußerst schwierig, zum Abschluss ein neues Stück Bodendichtung dazwischen zu schieben. Hier noch ein paar

Darstellungen für eine möglichst fachgerechte Umsetzung des zuerst beschriebenen

Schweller-Flickverfahrens: |

|

|

|

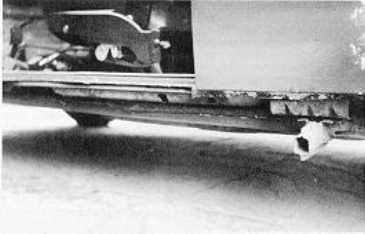

Hier wurden die Altteile (Außen- und Unterseite) komplett heraus getrennt, ein

"Heftrand" wurde jedoch stehen gelassen. Man erkennt nun etliche Löcher (und

ein gänzlich fehlendes Stück) im Heizrohr. Diese Löcher sollten unbedingt vor Beginn

der Schwellerreparatur verschlossen werden, weil anderenfalls die Warmluft hier entweicht

und sich die Heizleistung an der Frontscheibe stark verschlechtert ("angeblich

typisches" schlechtes Heizen beim Käfer liegt oft daran). Auch schlägt sich bei

solchen Löchern Wasser, das im Schweller durch die Warmluft verdunstet, auf der Scheibe

nieder.

Über der Wagenheberstütze ist die ab Modelljahr 1974 serienmäßig vorhandene Karosserieverstärkung für das Außenschwellerteil zu erkennen, deren nachträglicher Einbau bei älteren Fahrzeugen jetzt möglich wäre. Die Verstärkung soll verhindern, dass sich der Schweller beim Anheben des Wagens an der Original-Wagenheberaufnahme durchbiegt. Eine solche Verstärkung lässt sich aus einem 1,5 bis 2 mm starken Blechwinkel leicht selbst fertigen. Trotzdem sollte man die Original-Hebestütze anschließend nur im Notfall benutzen!

|

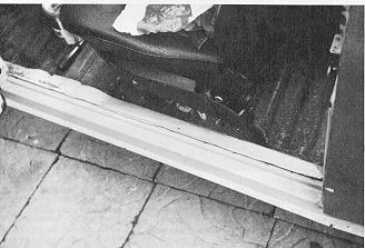

Dieses Bild zeigt die Vorbereitung eines Außenschweller-Deckblechs. Die Grundierung an der Randzone wurde entfernt, das Blech mit der Lochzange ringsherum vorgelocht für die neue Punktschweißverbindung.

Sollen alle drei Schwellerseiten gleichzeitig erneuert werden, ist es sinnvoll, folgende Arbeitsreihenfolge einzuhalten:

1. Alle Altteile, soweit vom Rost befallen,

heraustrennen, meißeln oder mittels Stichsäge bzw. Blechschere schneiden.

2. Geöffnete Tür abstützen (besser: ausbauen), um bei Schweißarbeiten am

A-Säulenansatz ein Verziehen des Holmes zu vermeiden.

3. Innenschweller-Reparaturteil vorbereiten und einbauen.

4. Die jetzt noch erreichbaren Randzonen der zukünftig verschlossenen Hohlraumseite am

Innenschweller grundieren und die Stoßkante zum Bodenblech von der Heizkanalseite aus mit

Dichtmasse abdichten.

5. Ggf. erforderliche Reparaturen am Heizrohr durchführen.

6. Schwellerunterteil anschweißen und zukünftige Innenseite danach ordentlich gegen

Korrosion versiegeln.

7. Außenschweller-Deckblech innen vorgrundieren, so dass nur noch die Randzone für das

Schweißen blank bleibt.

8. Reparaturteil am Fahrzeug sorgfältig ausrichten, ggf. nacharbeiten. Es darf nicht zu

hoch angesetzt werden, sonst setzt die Tür ggf. beim Schließen auf! Wird es zu weit nach

außen eingebaut, schließt die Tür danach zu schwer, sie fällt nicht mehr ins Schloss!

Man beachte, dieses Teil hat gegenüber dem Original eine Übergröße, daher können die

v. g. Probleme entstehen.

9. Alle Teile von Schlacke reinigen, ggf. leicht beischleifen und mit dünnflüssiger

Grundierung außen und besonders an den Nahtstellen behandeln.

10. Abdichten aller Kanten mit Gummimasse. Die unterste Kante, die am Winkel der

Bodengruppe verschweißt ist, bleibt zur Entwässerung offen!

11. Mit Decklack beilackieren und Einstiegverkleidung wieder anbauen (immer mit etwas

längeren 6-mm-Schrauben und Kunststoff-Distanzscheiben - z. B. von Kennzeichenschrauben

nehmen!).

|

Das letzte Bild stellt ein fertig eingeschweißtes Deckblech dar. Meistens verbleibt zum neuen Unterteil ein überstehender Rand, der vorsichtig abgeschnitten werden kann. Die auf dem ersten Bild gezeigte Wagenheber-Verstärkungszone wurde durch drei größere Bohrlöcher im Deckblech mit diesem verschweißt. In den Winkeln der Türausschnitte wurde das Deckblech stumpf verschweißt (durchgehende Flankenkehlnaht) und anschließend entgratet (z. B. mittels Schleifkegelaufsatz auf der Bohrmaschine). Die Dichtflächen werden nach dem Grobauftrag der Karosseriemasse mit einem Gemisch aus Spülmittel und Wasser egalisiert. Man taucht dazu einfach den Finger in diese Wasseremulsion und streicht die Gummimasse damit vorsichtig glatt!

Korrosionsreparaturen

zum

Teil: 1 - Fahrgestell

2 - Karosserie

3 - Reparaturverfahren

5 -

Schiebedach

6- Vorderachse

Aktualisiert am 27.07.2002 - Copyright Wolfgang

Dingeldein

Alle Tipps erfolgen unter Ausschluss jeglicher Haftung und Gewährleistung!