Korrosionsreparaturen am

VW-Käfer

Teil 2 - die Käferkarosserie

zum Teil: 1 -

Fahrgestell

3 -

Reparaturverfahren

4 - Karosserieschweller

5

- Schiebedach

6- Vorderachse

Anfälliger gegen Rost als das im ersten Teil beschriebene Fahrgestell ist die Karosserie des Käfers. Einerseits, weil die Blechdicke im Schnitt etwas geringer ist als an der Bodengruppe, andererseits weil hier einige Hohlräume fertigungstechnisch vorgesehen sind, die durch Schwankungen der Außentemperatur erhöhter Kondenswasserbildung ausgesetzt werden, bzw. in die auch aus dem Scheibenrahmenbereich abtropfendes Regenwasser gelangen kann.

Zur Problematik: Käfer-Schiebedach

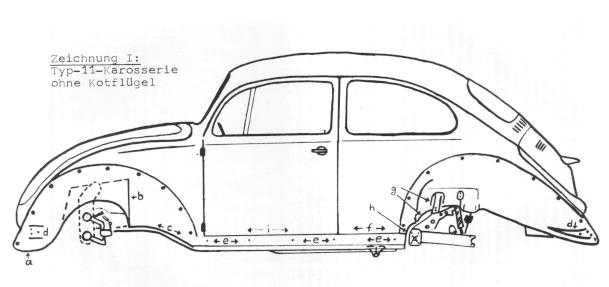

An der Käferkarosserie gibt es eine ganze Menge von neuralgischen Punkten für modelltypische Durchrostungen (vgl. nachfolgende Zeichnung):

|

|

|

Und jetzt kommt das Beruhigende: Es gibt für nahezu alle vor erwähnten Stellen vorgefertigte Reparaturbleche (außer j). Nachteil beim Einbau von Reparaturblechen: Genau genommen handelt es sich hierbei stets um Flickarbeiten, welche nur eine schlechte Alternative zum ebenfalls möglichen Komplettersatz des betreffenden Bauteils darstellen. Einige Karosserieteile sind auch heute noch über die VW-Handelsorganisation zu beziehen, alles andere bekommt man auf den größeren Oldtimermärkten in teils guter Qualität angeboten. Bei zu starkem Rostbefall ist der Ersatz durch ein Originalteil nicht nur besser, sondern fast immer auch weniger zeitaufwendig (z. B. stark korrodierte vordere Seitenwand nicht mit ca. 20 Flicken zusammenbraten, sondern komplett heraustrennen und erneuern). Dies bedeutet eine wesentlich längere Haltbarkeit und somit Werterhaltung. Allerdings sind Reparaturbleche zumeist billiger als Komplett-Teile. Auch an der Karosserie ist nicht jede leicht sichtbare Korrosionsstelle sofort als Durchrostung identifizierbar. Verdächtig sind alle Stellen, an denen sich der Lack in Blasenform abzuheben beginnt. Ein wenig Stochern fördert dann leider viel zu oft ein Rostloch zu Tage. Besonders gefährdet sind alle Bereiche, bei denen Bleche übereinander liegend angeordnet sind (Falze, Stoßkanten, Überlappungen). Solche Stellen sind in der Regel ab Werk mit Karosseriedichtmasse verkleidet, so dass auch hier das Erkennen eines Rostbefalls etwas mehr Mühe erfordert. Als Beispiel sei der vordere Wannenbereich genannt: hier sind die Kanten stark mit Dichtmasse ausgespachtelt, so dass eine relativ glatte Oberfläche entsteht. Finden sich auf der Dichtmasse kleine Rostdurchbrüche (in Blasenform, als kleine Punkte oder Schlieren), so kann man die Silikonmasse getrost herunter kratzen. Irgendwo darunter ist das Blech bereits stärker angegriffen. Solche Durchrostungen lassen sich oft nicht mit Hammerschlägen erkennen, weil das Silikonmaterial die Wirkung dämpft. Durch leichtes Hämmern gut prüfbar sind die vorbeschriebenen Rostzonen b, c, d, j und k. Die Spritzwand quer hinter dem Tank rostet meistens in der linken und rechten unteren Ecke durch; daher ist zur Kontrolle kein Ausbau des Tanks nötig. Allerdings muss der Tank in jedem Falle ausgebaut werden, wenn Schweißarbeiten in dieser Zone anstehen. Evlt. Rostbefall kann man leicht von unten aus lokalisieren, man sehe sich hierzu die Blechwand direkt in Höhe der Bremsleitungshalter an. Radkästen vorne haben oft in der Schwellerebene Rostbefall, denn hier liegen zwei Bleche übereinander und dahinter befindet sich der Hohlraum des Innenschwellers. Ferner sollte man im Bereich rund um die Stoßstangenbefestigungen mal eine leichte "Hammerprobe" vornehmen. Das Letztgenannte gilt analog für die hinteren Stoßstangenbefestigungspunkte. Die sog. Karosserie-Endspitzen rosten nämlich sehr gern auf ihren Innenseiten (Hohlraum) durch. Nächster Prüfpunkt sind die seitlichen Unterholme (Schweller) - dies ist der gesamte untere Karosseriebereich zwischen den beiden Kotflügeln auf beiden Wagenseiten. Eine gründliche Untersuchung erfordert hier ein Abnehmen der Trittbretter, deren Schrauben meistens abreißen, was ein zeitraubendes Ausbohren und Nachschneiden der Gewinde erfordert. Zur richtigen Schwellerkontrolle im Innenraum ist neben dem Aufklappen der hinteren Sitzbank ein Entfernen aller seitlichen Teppiche notwendig. Bei den Innenschwellern rostet oft die gefalzte Unterkante komplett weg, was erst durch Stochern mit dem Schraubenzieher erkennbar wird. Die Unterholme müssen selbstverständlich auch auf ihrer Unterseite abgeklopft werden. Hier bricht das Material manchmal schon bei leichtesten Hammerberührungen ein, obwohl es äußerlich einen intakten Eindruck gemacht hat. Im Bereich der Türausschnitte sind die unteren Ecken besonders rostanfällig (Schweißnahtzonen). Dieser Rost zieht sich gerne an A- und B-Säule hoch, was die Reparatur nicht gerade vereinfacht. Dazu ein Tipp: Alle Käfer ab Modelljahr 1968 haben werksseitig in den Türausschnitten am Unterholm je zwei dreieckig gestanzte Wasserablauflöcher erhalten. Hier wird das Regenwasser, welches sich an der Türunterkante sammelt, aus Gründen der optischen Veredelung kurzerhand in die Schwellerhohlräume abgeleitet, wo es bekanntlich garnicht gut aufgehoben ist, weil es erst auf Umwegen nach außen ablaufen kann. Daher sollte man diese eigentlich überflüssigen Löcher unbedingt mit Silikonmasse verschließen! Wer sich durch evtl. Wasseransammlungen auf der Schwellerleiste gestört fühlt, kann dies durch zwei kleine Ausschnitte im unteren Profil der Türdichtung beseitigen. Einfach hierzu die Anlagefläche der Türdichtung an der Unterkante vorne und hinten auf ca. 1-2 cm Länge durch Herausschneiden auf die halbe Breite reduzieren, keinesfalls jedoch ganz durchschneiden! Unser nächster Kontrollpunkt befindet sich in den Karosserieecken unter den hinteren Kotflügeln in der Nähe der Federstrebendeckel. Das hinter dem Kotflügelansatz gelegene, gerundete Blechprofil ist hier äußerst gefährdet, weil es sich um eine extreme Spritzwasserzone handelt. Oft quillt das Material hier richtig auf, wenn sich Rost und Straßenschmutz bereits zu einer undefinierbaren Masse vermischt haben. Ein paar leichte Hammerschläge bewirken anschließend ein Durchbrechen nach innen bis in den Hohlraum des betreffenden Unterholmes. Diese Stellen zu reparieren erfordert wegen der schlechten Zugänglichkeit (besonders bei Fahrzeugen mit Doppelgelenk-Hinterachse) und der Tatsache, dass es meines Wissens nach keine vorgefertigten Reparaturbleche hierfür gibt, viel Zeit. Von VW ist das Originalteil, welches sich bis zur Wagenmitte (Schaltstangenanschluss) hinzieht, leider schon seit längerer Zeit nicht mehr lieferbar. Vereinzelt werden noch Nachbauten auf Oldtimermärkten angeboten. Der Einbau des Komplett-Teiles wäre zwar ratsam, gestaltet sich aber als äußerst schwierig, weil dann das alte Blech weit über die eigentliche Schadstelle hinaus entfernt werden muss. Es ist mit vertretbarem Aufwand eigentlich nur bei abgehobener Karosserie einbaubar. |

|

|

|

Als nächstes wandert der Prüferblick einige Zentimeter vom letztgenannten Punkt nach oben und hinten. Der gesamte vordere Bereich des Hinterradkastens ist sehr rostanfällig, hier insbesondere die Halterung am Fahrgestell. Ist von der Außenseite der Halterung kein Rost erkennbar, so empiehlt es sich, mal unter dem Wagen die beiden Heizungsschläuche auszubauen und einen kritischen Blick auf die Rückseiten der Radkastenbleche zu werfen. Hier wird der TÜV gern fündig! Anschließend sehe man sich die gesamte Zone auch mal wie auf dem vorstehend gezeigten Bild dargestellt, vom Innenraum aus an. Oberhalb der Heizrohreingänge unter der hinteren Sitzbank sollte man die Dämpfungsmatten hochheben und die Ecken gründlich kontrollieren. Hier treten gern Undichtigkeiten auf. Oft findet man Schmutzablagerungen, die auf das Eindringen von Spritzwasser schließen lassen. Ein Abdichten von innen her bringt hier übrigens allenfalls einen kurzfristigen Erfolg!

|

|

Schäden an den Türunterkanten werden meistens erst nach Herausziehen der Gummidichtung sichtbar. Vereinzelt rosten Türkanten so stark an, dass die Dichtung bereits keinen Halt mehr findet. In solchen Fällen ist es auch bei Verwendung der teilweise angebotenen Reparaturbleche sehr aufwendig, hier wieder einen stabilen und gleichzeitig optisch ansprechenden Ansatz herzurichten. Fast immer ist der Einbau einer einwandfreien Ersatztür (Neu- oder Gebrauchtteil) weit wirtschaftlicher. Man beachte aber, dass Türen nicht universell in jede Karosserie passen. Neben den bekannten Baujahresunterschieden gibt es sogar Probleme bei baujahresgleichen Türen, weil die Karosseriespaltmaße in der Produktion schon mal unterschiedlich ausfielen. Toleranzen von etwas mehr als 1 cm sind hier schon vorgekommen, Anpassungen werden dann erforderlich und sind ohne Kenntnisse vom Karosseriebau schwer vorzunehmen. Im Zweifelsfalle versuche man es mal mit einer anderen Tür ...

Zum Ausbau von Türen gibt es eine passende Kreuzschlitznuss (8 mm) für die Ratsche. Vor dem Lösen sollte man auf die aufgesteckte Nuss ein paar Hammerschläge geben, dies lockert die Schrauben, so dass sie sich überhaupt erst herausdrehen lassen. Ein Löseversuch mit einem einfachen Schraubendreher erweist sich fast immer als undurchführbar und vermurkst nur die Schraubenschlitze. Beim Einbau einer neuen Tür sollte man es nicht versäumen, die Innenseiten sorgfältig zu konservieren und die Gewinde der Schrauben mit Grafitfett einzureiben.

An der Karosserie sind ferner die Abschnitte der Kotflügelverschraubungen für Rostschäden relevant. Eine Kontrolle kann hier erst nach dem Abschrauben der Kotflügel erfolgen und führt manchmal zu ruinösen Ergebnissen. Sowohl die Kotflügelkanten als auch der entsprechende Karosseriebereich sind oft arg geschädigt. Manchmal reißen die Kotflügelschrauben sogar ab oder die eingeschweißten Gegenmuttern haben sich bereits durch Rost aus der Karosserie gelöst. Für die hinteren Kotflügelansätze gibt es vorgefertigte Reparaturbleche. Ein Einschweißen von einzelnen Spezialmuttern ist ebenso möglich, wenn die Schadstelle nicht weit über das Umfeld der Mutter hinausgeht. Bei Rostschäden in diesem Bereich dringt gerne Regenwasser in den Innenraum ein.

Die unteren Kanten der hinteren Seitenteile (Bereich über den Trittbrettern zwischen hinterem Kotflügel und Tür) stellen ebenfalls traditionelle Rostzonen dar. Entsprechende Reparaturbleche sind erhältlich, allerdings ist beim Einbau ein genaues Anpassen und Ausrichten erforderlich. Werden sie, wie vom Hersteller eigentlich vorgesehen, von außen auf das Originalteil geschweißt, so geht leider die originale Karosserieform in diesem Bereich verloren. Das Auto macht anschließend einen hässlichen Eindruck, weil z. B. die Linie zwischen Tür und Seitenteil nicht mehr gleichmäßig verläuft.

Vielfach findet man auch von Vorgängern bereits eingesetzte Bleche, die im hinteren Teil ohne jegliche Abdichtung zwischen Karosserie und Kotflügel eingeklemmt wurden, bzw. deren Oberkante nicht richtig abgedichtet woden ist. Solche "Reparaturen" mögen zwar wegen des geringen Aufwands den Geldbeutel des VW-Besitzers geschont haben, sie genügen aber nicht für eine langzeittaugliche Instandsetzung.

Insbesondere für die Selbermacher unter den Käferfahrern gebe ich noch ein paar Erläuterungen zu an Fahrzeugen möglichen Schweißverfahren:

Früher, d. h. bis zum Ende der 1970er Jahre war generell das Gasschmelzverfahren bei der Instandsetzung vorherrschend. Die Blechteile werden hierbei durch eine Acetylen-Sauerstoff- Flamme angeschmolzen und miteinander verbunden. Ggf. wird dabei zusätzliches Material mittels Schweißstab zugeführt. Leider hat das Verfahren den Nachteil, dass die Wärmezufuhr durch die Flamme nicht konzentriert genug erfolgen kann. Ein weiter Umfeldbereich der Schweißzone steht daher unter erheblichem Wärmeeinfluss. Auch kann es durch Auftreten einer Sekundärflamme, insbesondere beim Schweißen von Hohlprofilen zu Brandschäden am Material kommen. Meist ist beim Gasschweißen wegen der hohen Schrumpfspannung und eventueller Verwerfungen des Materials ein Nacharbeiten (Richten) nötig. Schweißt man mit Acetylen-Überschuss, so kommt es zu Kohlenstoff-Einlagerungen, d. h. der Stahl wird spröde und bruchanfällig. Zuviel Sauerstoff in der Flamme hingegen bewirkt, dass ggf. wichtige Zusatzstoffe im Stahl verbrennen und das Material die Festigkeit verliert. Dem Gasschweißen kommt daher heute im Karosseriebau kaum noch praktische Bedeutung zu. Angewendet wird es aber vielfach beim Verschweißen von Auspuffanlagen, weil hierbei mit weniger Bindefehlern zu rechnen ist als bei den Elektroschweißverfahren.

Als nächstes kommt für die Karosseriereparatur das Widerstandspunktschweißen mittels Elektrozange in Betracht. Mit diesem Verfahren wird unter anderem auch in der Fahrzeugproduktion (Roboter) gearbeitet. Die Schweißstelle wird durch elektrischen Widerstand erhitzt und mittels Anpressdruck verschweißt. Der erhitzte Bereich bleibt nahezu punktuell, das Umfeld wird nicht geschädigt. Es ist sogar möglich, vor dem Arbeiten zwischen den Nahtstellen eine schweißfähige Grundierung aufzutragen, wodurch ein optimaler Rostschutz erreicht wird. Leider sind die einfachen Schweißzangen bei der Reparatur von kompletten Fahrzeugen kaum einsetzbar. Sie lassen sich fast nirgends in die richtige Arbeitsposition bringen. Seit einigen Jahren verfügen Karosseriebetriebe jedoch über neuartige, mittels Hydrauliksystem arbeitende Schweißzangen-Anlagen, die wesentlich besser einsetzbar sind. Diese Anlagen haben das seit Mitte der 1970er Jahre angewendete Schutzgasschweißen bei vielen Arbeiten heutzutage fast schon abgelöst.

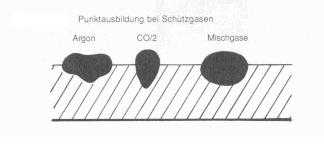

Das Schutzgasschweißen, das heutzutage auch von vielen Freizeitbastlern eingesetzt wird, ermöglicht ebenfalls eine relativ saubere Reparatur von Karosserieschäden. Möglich sind sowohl Metall-Inertgas-Schweißen (MIG) als auch Metall-Aktivgas-Schweißen (MAG). In beiden Fällen wird mittels einer Brennerpistole mit einer nachrückenden Drahtelektrode ein Lichtbogen erzeugt. Der Elektrodendraht wird während der Betätigung des Brenners kontinuierlich der Schweißstelle zugeführt, die Zufuhrmenge ist stufenlos regulierbar. Gleichzeitig wird die Schweißstelle über eine spezielle Düse im Brenner unter einen Schutzgasmantel gehüllt (z. B. Kohlendioxyd, aber auch Mischgase). Dies verhindert ein Verbrennen des Umfeldbereiches, weil der Kontakt mit dem Luftsauerstoff unterbrochen wird. Daher sollte nicht an zugigen Plätzen damit gearbeitet werden. Der Schweißvorgang ist bei diesen Geräten jederzeit unterbrechbar, was gewissermaßen auch ein Punktschweißen ermöglicht. Die Vorteile bei der im Kfz.-Bereich notwendigen Dünnblechreparaturen sind ganz entscheidend: Es kann nahezu in allen Positionen geschweißt werden. Auch Punktverbindungen erreichen die notwendige Festigkeit. Wegen der geringen Umfelderwärmung kommt es bei sachgemäßer Anwendung kaum zum Verziehen, bzw. zur Materialerweichung. Im Gegensatz zum einfachen Lichtbogenschweißen mittels Trafo gibt es bei Arbeiten an dünnen Blechen keine Probleme.

Abschließend kann man sagen, das das Vorhandensein eines Schutzgasschweißgeräts eine gute Arbeitsvoraussetzung für die Karosseriereparatur darstellt. Zu den verwendbaren Schutzgasen: Argon bewirkt eine flache Schweißpunktausbildung, Kohlendioxyd hingegen eine tiefe, schmale. Am besten bewähren sich Mischgase, bei denen sich die Schweißpunkte nahezu ideal gestalten.

|

Korrosionsreparaturen

zum

Teil: 1 -

Fahrgestell

3 - Reparaturverfahren

4 - Karosserieschweller

5 - Schiebedach

6- Vorderachse

Aktualisiert am 11.05.2003 - Copyright Wolfgang

Dingeldein

Alle Tipps erfolgen unter Ausschluss jeglicher Haftung und Gewährleistung!